Как правило, инновационному обрабатывающему оборудованию требуется достаточно много времени, чтобы преодолеть все барьеры консервативных заводских структур и стать привычным для производственного и технологического процесса, а затем, как говорится, пойти в массы и стать обычным для самого широкого круга пользователей. Однако есть одна область, в которой распространение новой технологии пошло по другому пути: от относительно простого применения энтузиастами к полномасштабному процессу прототипирования и промышленного применения для выпуска самой разнообразной и зачастую уникальной продукции. Речь идет о трехмерной печати.

Рис. 1. Хидео Кодама, автор идеи 3D-печати и изобретатель стереолитографии

Самые ранние технологии 3D-печати появились в начале 1980-х гг. В то время они назывались технологиями быстрого прототипирования и не замахивались на широкое применение и тем более использование в производственных масштабах. Первая заявка на патент 3D-печати методом стереолитографии была подана в 1980 г. в Японии доктором Хидео Кодама (Hideo Kodama), а в 1981 г. он уже напечатал первый образец. Но, не завершив оформление патента (возможно, он не оценил его перспективности), Хидео Кодама (рис. 1) потерял приоритет официального изобретателя. Еще более печальная история произошла во Франции, где в 1984 г. группой изобретателей — Аленом Ле Миути (Alain Le Méhauté), Оливье де Витте (Olivier de Witte) и Жаном Клодом Андре (Jean Claude André) (рис. 2) — была подана заявка на патент быстрого прототипирования, кстати, тоже методом стереолитографии, которая была отклонена с вердиктом «отсутствие перспективы применения». Перспективы использования 3D-печати не смогли оценить французская General Electric Company (ныне Alcatel-Alsthom) и CILAS, консорциум, специализирующийся на лазерных технологиях [1]! Поэтому официально рождением этой технологии считается 1986 год, когда американский изобретатель Чак Халл (Charles W. Hull) (рис. 3) получил свой патент. Хотя некоторые специализированные издания все же считают отцами 3D-печати именно Алена Ле Миути и его коллег, которые подали заявку на несколько недель раньше Чака Халла. Таким непростым был путь рассматриваемой в данной статье технологии.

Рис. 2. Ален Ле Миути, Оливье де Витте и Жан Клод Андре получают награду за участие в конкурсе Européennes du Prototypage 2013

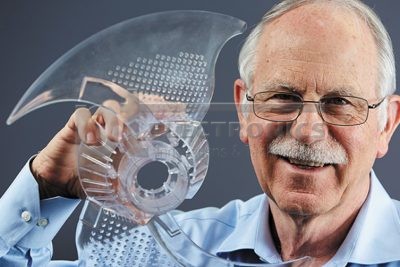

Сегодня именно Чак Халл, который запатентовал созданный им в 1983 г. аппарат для стереолитографии, считается изобретателем технологии 3D-печати. За это он удостоился места в Национальном зале славы изобретателей США. Впоследствии Чак Халл основал компанию 3D Systems, успешно работающую на рынке технологий 3D-печати и по сей день.

В общем понимании стереолитография (англ. Stereolithography, STL; иногда ее называют SLA) была не совсем той 3D-печатью, к которой мы привыкли, да и в то время даже такого термина еще не придумали. В качестве «строительного материала» в этой технологии использовались не порошки или расплавленные пластмассы, а фотополимеры в жидком состоянии. В первых 3D-принтерах трехмерный объект выращивался из этой жидкой среды последовательными тонкими (0,1–0,2 мм) слоями путем полимеризации фотополимерной композиции, инициированной лазерным лучом или излучением ртутных ламп. Этот метод стоит особняком от других современных 3D-технологий и отчасти похож на селективное лазерное спекание, о котором мы поговорим позже.

Под прочно вошедшим в обиход названием «3D-печать» скрывается технология аддитивного производства, официальное наименование которой — моделирование методом послойного наплавления (англ. Fused Deposition Modeling, FDM), а также целый ряд технологий, созданных на ее основе. Хотя сам термин первоначально относился к процессу послойного спекания порошкового слоя с использованием струйных печатающих головок, разработанному в Массачусетском технологическом институте (англ. Massachusetts Institute of Technology, MIT) в 1993 г., сейчас под 3D-печатью подразумеваются все технологии аддитивного производства, позволяющие создавать трехмерные объекты.

Рис. 3. Чак Халл с прототипом гребного винта, выполненным из фотополимера методом стереолитографии

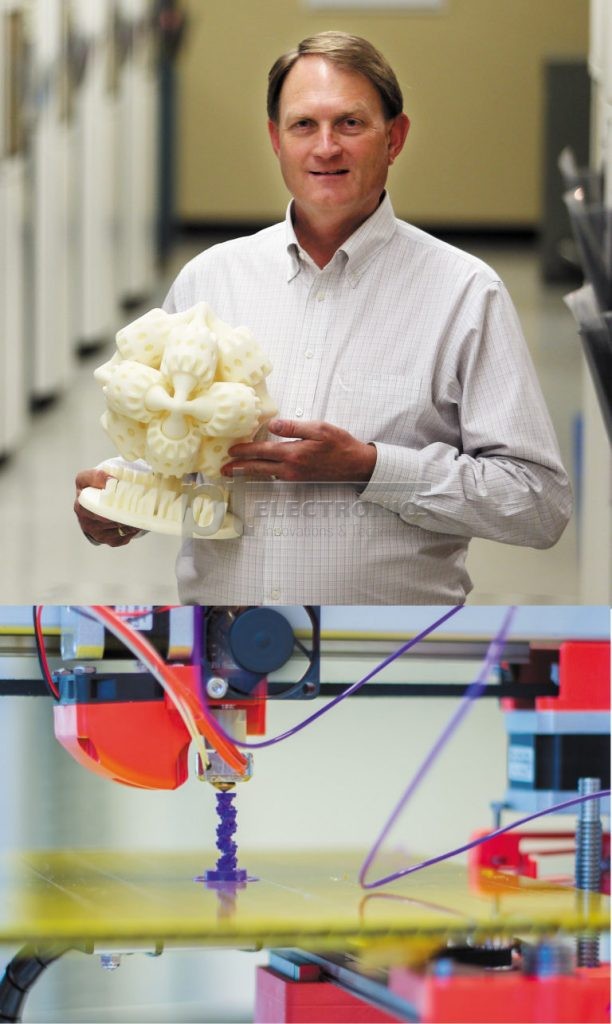

Технология FDM была разработана в конце 1980-х гг. по весьма простой причине. Ее автор, авиационный инженер Скотт Крамп (Scott Crump), был очень раздосадован длительным и дорогостоящим ожиданием между моделью, выполненной в системе автоматического проектирования САПР — или, как сейчас принято говорить, CAD (Computer-Aided Design), — и прототипом детали. В результате он сделал то, что обычно делают изобретатели, — придумал собственное решение. Доказать работоспособность идеи Скотта Крампа было просто. Он приготовил смесь свечного воска и полиэтилена, вытолкнул ее из пистолета для работы с горячим клеем и таким образом «напечатал» свою первую 3D-модель — игрушечную лягушку для двухлетней дочери. В 1989 г. Скотт и его жена Лиза основали знаменитую компанию Stratasys [2]. После изготовления семи прототипов они уже в 1991 г. отправили заказчику первый в мире 3D-принтер, а в 2015 г. доход компании составил $696 млн. Современный 3D-принтер, работающий по этой технологии, показан на рис. 4. Такие принтеры продаются сегодня по цене от €500 (здесь и далее цены приведены на основании публикации [3]).

Рис. 4. 3D-печать методом послойного наплавления: сверху изобретатель Скотт Крамп; снизу процесс 3D-печати

Несмотря на некоторые успехи, до 2004 г. большая часть практического использования технологии FDM приходилась на энтузиастов и университетские команды, не имея особого спроса со стороны инженеров, вовлеченных в НИОКР. Такое отношение к новой прогрессивной технологии автор статьи буквально испытал на себе. Впервые он увидел эту завораживающую технологию печати, причем именно компании Stratasys, в Ганновере, на международной выставке CeBIT-99. Удивительно сложные трехмерные формы рождались из ничего буквально на глазах. И это по AutoCAD-чертежам, без изготовления оснастки! В то время полученную деталь даже можно было оценить, буквально пощупав своими руками, и использовать в макетах.

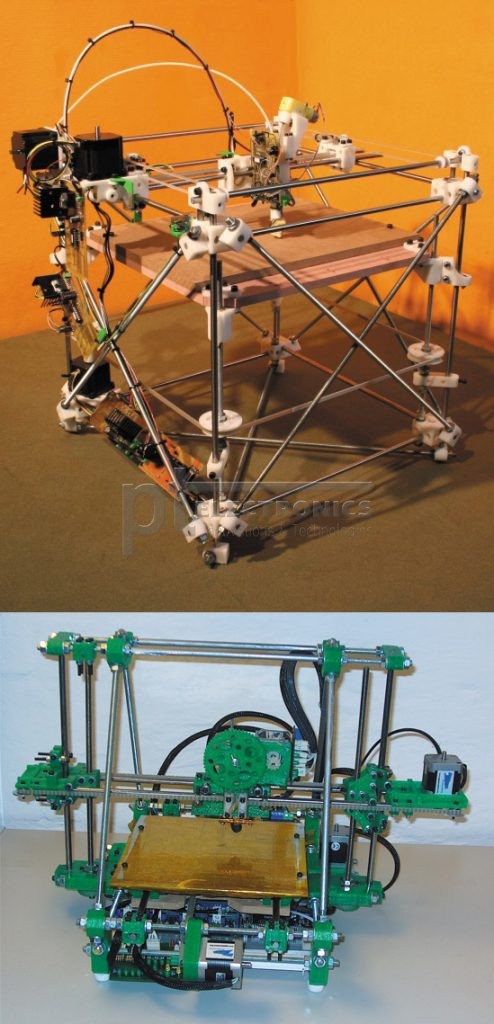

Эта технология вызвала интерес у любителей, но они не могли позволить себе купить за шестизначную сумму первые коммерческие 3D-принтеры и поэтому решили пойти проторенным путем: не можешь купить, но очень хочется — сделай сам. Сказать, что это было просто, значит покривить душой. 3D-печать требовала от энтузиастов достаточно хороших знаний в конструировании, области технологии материалов, механике, электронике и электротехнике. Но в итоге появились первые доступные принтеры — сначала, в 2008 г., Darwin, а потом и Mendel — в 2009 г. (рис. 5). Они оба — результаты проекта RepRap (от англ. Replicating Rapid Prototyper — самовоспроизводящийся механизм для быстрого изготовления прототипов), который был основан в виде блога в 2005 г. доктором Адрианом Бойером (Adrian Bowyer), преподавателем машиностроения в университете Бата (University of Bath) в Великобритании. Читатели, знакомые с биологией, без труда уловят в названиях этих принтеров намек на эволюцию. По сути это была инициатива, направленная на создание самокопирующегося устройства, которое может быть использовано для быстрого прототипирования и производства себе подобного.

Рис. 5. Проект RepRap: 3D-принтер Darwin (сверху) и принтер второго поколения Mendel (снизу)

Сама конструкция этих аппаратов была несложной. Для их изготовления требовались резьбовые стержни и шаговые двигатели. Особенность последних заключается в том, что на каждый поданный на статор импульс напряжения их ротор поворачивается на строго заданный угол, определенный только их конструкцией, или смещается на некоторое расстояние, поскольку существуют и такие двигатели с линейным перемещением ротора [4, 5]. Но сами двигатели и технология требуют высокоточного контроля, поэтому для непосредственного управления принтером требовалось еще и умение программирования плат Arduino. Остальные компоненты (крепежные детали и шестерни) изготавливались на «принтере-родителе», в результате чего получался «принтер-ребенок», который мог произвести уже своих «детей». Принтеры такого типа были способны печатать объекты размером до 200×200×200 мм, но по качеству поверхности и точности они обычно уступали требованиям для профессионального использования. Однако и эти дешевые самодельные принтеры были важным шагом. Вскоре 3D-печать уже стала приемлемой для создания моделей и их концептуальных прототипов, хотя еще оставались проблемы с устойчивостью таких прототипов к физическим нагрузкам.

Но если есть рынок, то рано или поздно появятся и люди, готовые рискнуть и пойти дальше по пути инновации. В серийном производстве технология FDM впервые была применена компанией Oreck. С помощью FDM компания Oreck выпускала достаточно прочные детали для сборки пылесосов (рис. 6).

В 2010 г. благодаря канадской инженерной группе KOR Ecologic появился Urbee (рис. 7) — первый в мире гибридный автомобиль с футуристическим внешним видом, в котором кузов, некоторые детали экстерьера и интерьера были распечатаны на 3D-принтере компании Stratasys [6]. Коэффициент аэродинамического сопротивления второго прототипа этого автомобиля, Urbee 2, — всего 0,149.

Рис. 6. Одно из первых индустриальных применений FDM-технологии 3D-печати –детали для сборки пылесосов компании Oreck

От наплавления расплавом, поступающим из бункера, что далеко не всегда удобно, трехмерная печать перешла к использованию специальной нити (технология Fused Filament Fabrication, или FFF), но по сути эта технология так и осталась методом послойного наплавления. Печать в любом случае осуществляется с помощью экструдера. Пластиковая нить из акрилонитрилбутадиенстирола (ABS), полилактида (PLA) или полиэтилентерефталата (PET) расплавляется в экструдере (обычно нагревается только наконечник), а затем так же, слой за слоем, наносится на заготовку. Иногда для придания жесткости детали в пластиковые нити добавляют наполнители — металлические порошки, микроуглеродные или арамидные (кевларовые) волокна.

Нельзя сказать, что технология FDM — процесс простой, но все же она значительно проще и эффективнее стереолитографии. Для того чтобы получить нужный результат, необходимо учитывать параметры материала и непосредственно самого процесса, который легче регулировать при использовании пластиковой нити. Так, если среда печати слишком холодная, то свеженанесенные слои могут не связываться с предыдущими слоями. Если же среда слишком нагретая, то деталь может деформироваться под силой своего веса. Хотя сейчас имеются принтеры с закрытыми корпусами, даже в этом случае необходим некоторый опыт для установки необходимой температуры камеры, экструдера и нагретого основания. Причем эти параметры требуется подбирать для каждого типа используемой нити. Еще одна проблема FDM заключается в том, что уровень слоя должен быть шире в горизонтальном направлении (X и Y), чем в вертикальной плоскости (Z).

Рис. 7. Urbee – автомобиль, «напечатанный» по FDM-технологии

Чтобы сохранить геометрию детали и упростить ее печать, можно использовать принтеры с двумя экструдерами. Дополнительный экструдер применяется для печати опорных конструкций, которые, когда процесс печати объекта уже полностью завершен, удаляются лимоненом (1-метил-4-изопропенилциклогексен-1, углеводород группы терпенов) или водой. Цена такого принтера большого объема составит около €15 000 — стоимость типичной машины Gigabot, которая может печатать объекты с габаритами до 590×760×900 мм. Существуют и еще более крупные принтеры, которые обычно используются для изготовления крупномасштабных моделей и создания функциональных прототипов. К примеру, компания Volvo Construction Equipment (VCE) использует подобные 3D-принтеры компании Stratasys для создания полнофункциональных прототипов корпусов водяных насосов и для изучения особенностей циркуляции в них воды. Такой насос представлен на рис. 8.

Если применять для прототипирования пластик, а не металл, можно снизить затраты на 90%, но, несомненно, более важным является сокращение времени получения прототипа. По оценкам VCE, компания уменьшила время отработки дизайна до рабочего проекта с двадцати до двух недель. Ее косвенным, но важным преимуществом было то, что для визуального анализа поведения потоков жидкостей можно использовать прозрачный пластик.

Рис. 8. Прозрачный насос компании Volvo Construction Equipment, изготовленный методом 3D-печати

Что касается металлических деталей, один из старейших способов их создания — литье по выплавляемым моделям — известен с глубокой древности. Он применяется для изготовления деталей высокой точности и сложной конфигурации, которые невозможно выполнить с помощью других методов литья (например, лопатки турбин и т. п.). Для этого используется точная модель, которая обычно изготавливается из парафина, стеарина или, в простейшем случае, из воска. Затем для получения литьевой формы модель покрывается глиной или цементом, далее высушенную форму нагревают, воск расплавляется, и его просто выливают. В готовую форму заливают жидкий металл, который после остывания принимает форму исходной модели.

Хотя за тысячелетия этот процесс несколько изменился, но принцип и используемые материалы остались прежними. При крупномасштабном производстве, например ювелирных украшений или деталей машин, требуется изготавливать большое число восковых позитивов. Их, как правило, отливают в разборную форму, которую можно использовать многократно. 3D-печать позволяет распечатывать восковые позитивы индивидуально. Применяя технологию литья по выплавляемым восковым моделям, можно выпускать небольшие одноразовые серии деталей или непосредственно создавать пресс-формы для позитивов.

Для стандартных настольных 3D-принтеров могут использоваться такие восковые нити, как Moldlay, которые плавятся при температуре +170 °C. Это выше, чем у воска, обычно применяемого для цементной пресс-формы, поэтому требуется проработать возможность ее использования, чтобы понять, может ли процесс литья сторонней компании справиться с такими температурами.

Сегодня также разработаны и выпускаются специализированные 3D-принтеры для изготовления моделей зубных протезов и ювелирных изделий. В них используют нити с температурой плавления +70 °C, а сам процесс гарантирует точность печати не хуже 0,025 мм. Хорошо подходят для этого процесса и дают результаты, требующие лишь незначительной доработки заготовок, такие 3D-принтеры, как Systems Project 3500 CPXMax, но они продаются по цене €65 тыс. В стоматологии 3D-печать весьма эффективна, и есть хороший шанс, что ваша следующая зубная коронка или мост будут изготовлены по трехмерной восковой форме на 3D-принтере.

Еще одна отрасль, в которой интенсивно внедряется технология 3D-печати, — строительная. Лидерами в этой области выступают китайские компании. Так, шанхайская компания WinSun в свое время напечатала целых десять домов менее чем за 24 часа. Однако ей недолго удавалось занимать лидирующее положение: сегодня она обрела достойного конкурента в лице компании Beijing HuaShang Tengda Industry and Trade. Последней в 2016 г. удалось воплотить в реальность беспрецедентный проект: возвести в районе Тунчжоу в Пекине впечатляющую «напечатанную» виллу площадью 400 м2 всего за 45 дней. Печать велась непосредственно на строительной площадке. Использовались гигантские принтеры и усиленный бетон, подаваемый через специально сконструированные насадки (рис. 9), что позволило создать стены толщиной до восьми футов. В завершение дом подвергли незначительной финишной отделке и покраске.

Рис. 9. Процесс печати виллы. Сверху – 3D-принтер, снизу – готовый результат

Первое трехмерное офисное здание, спроектированное британской архитекторской фирмой Gensler, было построено в Дубаи (ОАЭ). Строители этой компании надеются, что к 2030 г. методом трехмерной печати будут выполнены 25% возводимых ими зданий. Также в перечень успешных применений 3D-печати с использованием бетона можно включить и «напечатанную» в Италии деревню Шамбалла.

- Rencontre avec Alain Le Méhauté, l’un des pères de l’impression 3D!

- History of Invention.

- Schlenker М. 3D Printing: From Toy to Tools, Smart Industry // The IoT Business Magazine. Avnet Silica. 2017.

- Рентюк В. Шаговые двигатели и особенности их применения // Компоненты и технологии. 2013. №10.

- Рентюк В. Шаговые двигатели: промышленные решения // Компоненты и технологии. 2014. №8.

- Urbee — First 3D Printed Car Body Goes For A Test Drive. October 2011.

отправка...

отправка...