Назад

Спасительная автоматизация: современные тенденции в сфере охраны труда

Автор статьи

Современный бизнес, если он хочет оставаться успешным, вынужден непрерывно решать все новые и новые задачи в условиях ограниченных ресурсов. При этом, стремясь к сокращению издержек и оптимизации производства, компании не должны забывать о базовых принципах и новых тенденциях в системе охраны труда.

Сегодня производственный травматизм ложится тяжелым бременем на каждого работодателя. Согласно оценке Международной организации труда (МОТ, International Labour Organization), около 2,3 млн женщин и мужчин во всем мире ежегодно становятся жертвами несчастных случаев на производстве или заболеваний, вызванных условиями труда. Это около 6 тыс. человеческих смертей в день. При этом чаще всего к смертельному исходу приводят болезни, полученные работником на предприятии. К примеру, опасные вещества, по оценкам МОТ, вызывают более 650 тыс. смертей в год.

Несколько десятков лет назад полностью обезопасить сотрудника в опасных условиях труда было крайне затратным делом для компаний, а зачастую и невозможным с технической точки зрения. На производствах эту проблему частично помогло решить развитие роботизированных технологий.

Первых промышленных роботов предприятия начали внедрять для работы в агрессивных средах либо для выполнения задач, в которых участие человека можно свести практически к нулю. Основными сферами применения стали погрузка и разгрузка грузов, горнодобывающие работы и сборка продукции, не требующая сложных манипуляций. Одним из минусов подобных роботизированных решений долгое время являлась необходимость сложной настройки агрегатов для выполнения каждой задачи, однако на данный момент производители выпускают самообучающихся роботов с адаптивными системами управления.

К примеру, крупный британский дистрибьютор одежды Ralawise обрабатывает на своих складах тысячи коробок с товарами в день, поэтому наиболее распространенные происшествия — это рваные раны от режущих инструментов, которые используются для вскрытия коробок и удаления упаковки. В прошлом году компания сделала ставку на автоматическую систему распаковки коробок и в результате ей удалось существенно снизить число производственных травм, а также увеличить скорость выполнения операций. Робот с помощью датчиков и фотосъемки измеряет размеры каждой коробки и правильно располагает ее на стенде перед тем, как разрезать. Распаковка происходит согласно установленным оператором спецификациям.

Наряду с развитием полностью автоматизированных роботов на рынке появились коллаборативные роботы (коботы, cobots). Данные технические решения активно используют в автомобилестроении и производстве электроники. Такие роботы работают рука об руку с человеком, выполняя более опасные и вредные для здоровья части производственного процесса. Также коллаборативные роботы востребованы в фармацевтической промышленности, поскольку в рамках лабораторий зачастую сложно установить большую автоматизированную систему. В ходе исследований сотрудники медицинских компаний проводят манипуляции с разного рода химическими и биологическими веществами в различных условиях, при этом зачастую вещества могут быть опасны для человека. Таким образом, работу с биологически опасными веществами проводят роботы, а на других стадиях исследований и испытаний препаратов к работе подключаются люди.

Заметным трендом на рынке коботов становится разработка и внедрение носимых роботехнических решений (wearable robots) и экзоскелетов. Механические устройства повторяют форму конечностей, суставов и мышц оператора, при этом работают с ним в тандеме, усиливая его физические возможности или сокращая усталость и напряжение. Данный рынок активно развивается, и уже существует целый ряд концепций промышленных экзоскелетов, которые различаются в первую очередь сферой применения. Одними из первых такие решения начали использовать автопроизводители. Например, в октябре 2018 г. Hyundai Motor Group объявила, что запустит на североамериканском заводе тестирование своего экзоскелета Hyundai Vest (H-VEX), благодаря которому снижается давление на шею и спину рабочих. Ранее об использовании экзоскелетов заявляли автокомпании Ford и BMW. Востребовано данное технологическое решение и в строительной отрасли, где необходимо переносить большое количество тяжестей. К преимуществам технологии разработчики относят не только сокращение числа травм, но и увеличение работоспособного возраста сотрудников, что дает возможность использовать труд людей старшего поколения.

Однако даже самые совершенные роботы не смогут создать полностью безопасные условия на производстве без комплексной системы охраны труда. Основные игроки на рынке робототехники и ряд ИТ-компаний уже предлагают собственные решения в этой области. В целом ряде отраслей, которые всегда считались консервативными, в ближайшие годы может начаться активное внедрение «умных» решений для снижения числа травм и смертей среди персонала. Значительные шаги сделаны, в частности, в горнодобывающей отрасли, где лидеры рынка стремятся реализовать идею «умной» шахты.

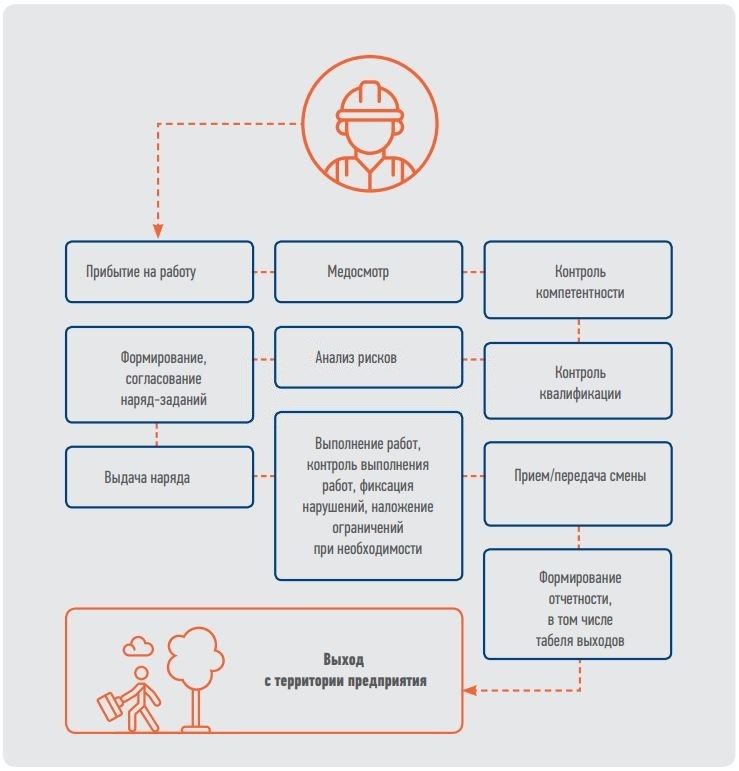

Одним из примеров инструментов обеспечения безопасности в горном деле может служить комплексное решение компании VIST Group (входит в Zyfra Group), в рамках которого на предприятии создается автоматизированная система управления безопасностью VG Safety. Пользователи с помощью данного ИТ-продукта могут анализировать производительность персонала, проверять квалификации и оценивать риски перед каждой производственной сменой (рис.). Также в режиме онлайн на карте предприятия отображаются участки с нарушениями и местоположение персонала, а в специальном мобильном приложении появляются оповещения об угрозах для сотрудников. Система позволяет в автоматическом режиме формировать бригады на сложные или опасные работы с учетом рейтинга и компетентности персонала. Технические решения, такие как камеры слежения Orlaco, уменьшают количество случаев травматизма, повышают безопасность ведения горных работ и увеличивают производительность за счет более быстрых и безопасных маневров. Камеры предупреждают водителей и машинистов о приближении объектов и препятствий в «мертвых» зонах за счет специальных радаров и обзора в 360°. За состоянием водителей грузовиков следит специальная система, которая анализирует степень усталости людей на основе непрерывного анализа мимики лица и зрачков. Для предупреждения обвалов при подземных горных работах используются радарные системы.

Рисунок. Схема работы системы VG Safety

Основа VG Safety — система «Единая книга предписаний и формирование сменных нарядов». Это программное средство, предназначенное для автоматизации управления предприятием, а именно первичного уровня управления — нарядной системы и системы производственного контроля.

Модули программного обеспечения:

- Единая книга нарядов.

- Единая книга предписаний.

- Жетонная/талонная система, нарушители.

- ПАБ.

- Профзаболевания.

Таким образом, VG Safety предоставляет пользователям следующие возможности:

- применение электронно-цифровой подписи;

- предсменный мониторинг;

- контроль выполнения операций;

- детальная аналитика и оценка рисков;

- интеграция нарядной системы, производственного контроля в единый инструмент управления предприятием;

- глубокая интеграция с другими системами (СКУД, ЭСМО, ERP, системы диспетчеризации).

Использование данной системы позволяет сократить LTIFR до 2,5 раза, а количество повторяющихся нарушений — на 40%, избежать штрафных санкций со стороны проверяющих организаций, а также снизить травматизм, количество инцидентов и остановок производства. Кроме того, персонал получает возможность выполнять меньше рутинных операций и анализировать большее количество данных для принятия решений.

Согласно статистике Сибирской угольной энергетической компании, которая использует технологические решения VIST, производственный травматизм на входящих в нее предприятиях в период 2006–2016 гг. снизился в четыре раза.

Реализация серьезного проекта с крупным промышленным игроком является целью многих технологических компаний, но производителям не стоит фокусироваться только на традиционных для роботизации сферах производства и услуг. Вероятно, в ближайшем будущем компании будут уделять все больше внимания созданию комфортных и безопасных условий для собственных сотрудников.

На данный момент роботехнологии, к примеру, активно внедряются в профессиональном спорте. Тренеры по американскому футболу начали использовать на тренировках движущихся манекенов-роботов для отработки игроками силовых приемов. Траектория робота программируется с пульта управления для того, чтобы имитировать реальные игровые ситуации и игроки могли лучше отрабатывать комбинации. Такое ноу-хау, как утверждают специалисты, позволяет снизить риск травм, которые нередко случаются у спортсменов в ходе монотонной работы со статичными манекенами.

Робототехнику и «умные» технологии в ближайшем будущем начнут использовать не только предприятия в развитых странах, но и игроки на развивающихся рынках. Технологическим компаниям не стоит забывать о возможностях диверсификации производства, а также следует повышать надежность собственных решений.

отправка...

отправка...