Назад

Новая серия датчиков дифференциального давления от Omron

Полезные ссылки

(Опубликовано в журнале «Вестник Электроники», №2 2014)

Скачать статью в формате PDF (448 КБ)

В марте прошлого года компания Omron Electronic Components BV, признанная во всем мире как лидер производства высококачественных инновационных электронных компонентов, представила серию цифровых датчиков дифференциального давления D6F-PH, обеспечивающих исключительную точность и повторяемость измерений таких параметров низкоскоростных воздушных потоков, как давление и расход, недостижимые для ранее используемых аналогов емкостного или пьезоэлектрического типа.

Благодаря цифровой технологии, основная опция измерения давления в датчиках серии D6F-PH может дополняться измерением расхода воздушного (газового) потока и его температуры, а по заявке заказчика — даже детектированием аварийной ситуации по достижении температурой заданного порогового значения. Превосходная чувствительность и способность производить измерения в различных газовых потоках с низким расходом позволяет использовать новые приборы в высококачественном медицинском, химико-технологическом оборудовании и в научных исследованиях. Столь замечательные результаты конструирования электронных приборов, предназначенных для измерения и управления параметрами физической среды, невозможно было бы получить вне сферы стремительно развивающихся в настоящее время технологий проектирования и производства микроэлектромеханических систем (Microelectromechanical Systems, MEMS).

Как и любой продукт МЭМС-технологий, датчик дифференциального давления от Omron представляет собой микросистему, объединяющую два самостоятельных компонента. Первый из них — исполненный на отдельном кристалле измерительный элемент, преобразующий контролируемые параметры физической среды в некоторый электрический сигнал. Второй — специализированная интегральная микросхема (Application Specific Integrated Circuit, ASIC), осуществляющая обработку входного и формирование выходного сигнала, содержащего информацию об измеряемом параметре.

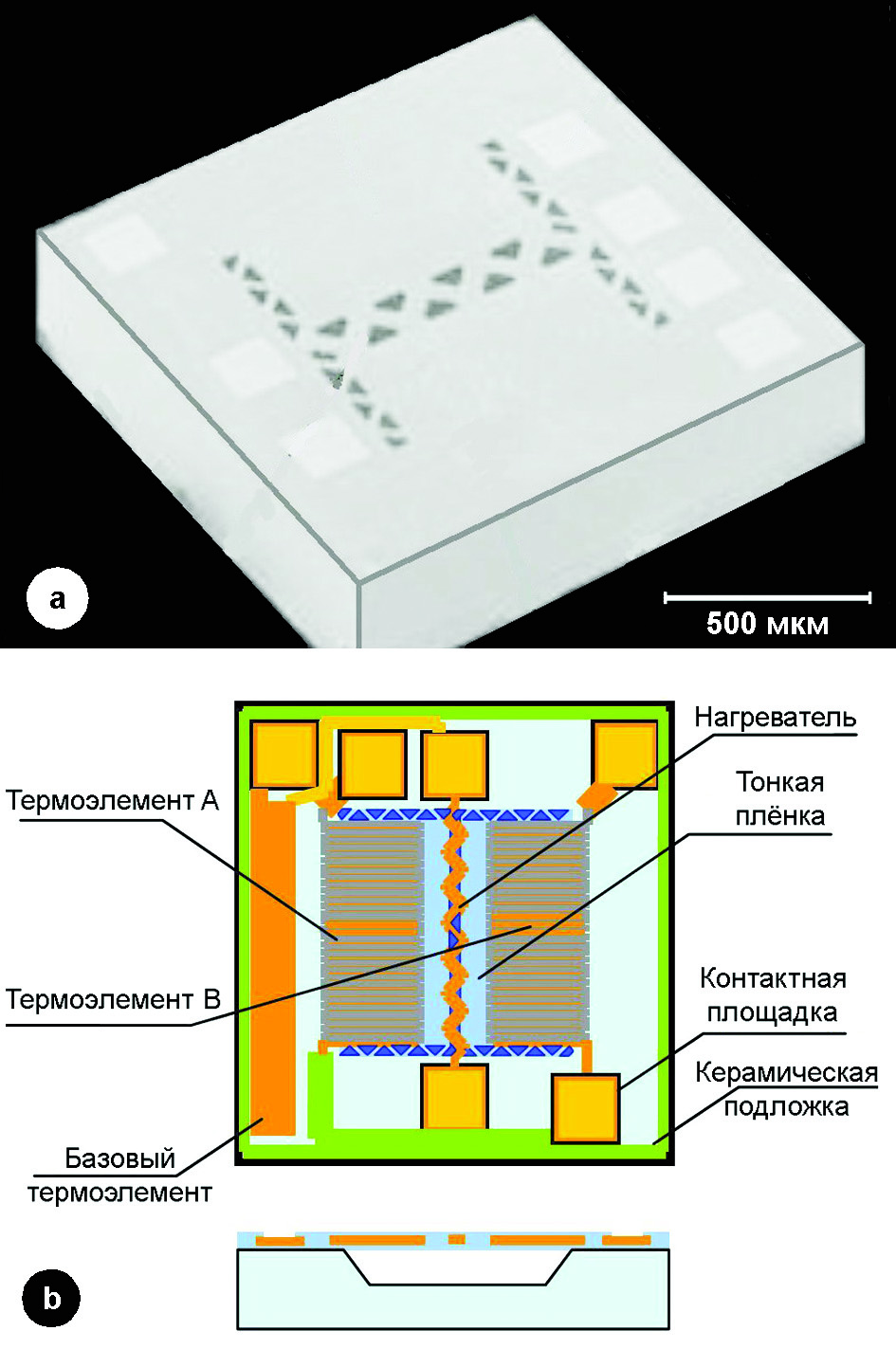

Микрофотоснимок измерительного элемента в датчике (рис. 1а) иллюстрирует реальные размеры и топологию размещения (рис. 1б) его составных частей. Трудно представить себе, что столь совершенная измерительная система имеет габариты всего лишь 1,25 х 1,25 х 0,4 мм! При внимательном изучении рисунка в центре кристалла можно видеть выполненный по тонкопленочной технологии нагревательный элемент, о котором речь пойдет позже, и три независимых термоэлемента — А, В и базовый. Выводы этих элементов соединены с показанными на рисунке контактными площадками, предназначенными для подключения к специализированной микросхеме ASIC. Тонкая подложка измерительного элемента для обеспечения требуемой стойкости к механическим и вибрационным воздействиям соединена с керамическим основанием. В нижней части рис. 1б представлено поперечное сечение измерительного элемента, где видно, что в центральной части основания под нагревательным и термочувствительными элементами вытравлена полость, снижающая охлаждающее воздействие основания на измерительный элемент при его нагреве.

Как упоминалось выше, процесс принудительного нагрева контролируемой датчиком физической среды положен в основу действия прибора и ужесточает условия его функционирования, что связано с возникающими механическими напряжениями композитных материалов и деградацией электрических свойств незащищенных токонесущих элементов. Поэтому важно оградить измерительный элемент и от возможной химической агрессивности среды. Защитные свойства измерительного узла обеспечивают не только показанный на рисунке изолирующий слой поверх токонесущих элементов, но и используемая в компании Omron технология производства МЭМС-датчиков дифференциального давления и других продуктов аэрокосмического назначения, соответствующих самым жестким требованиям эксплуатации.

Принцип работы

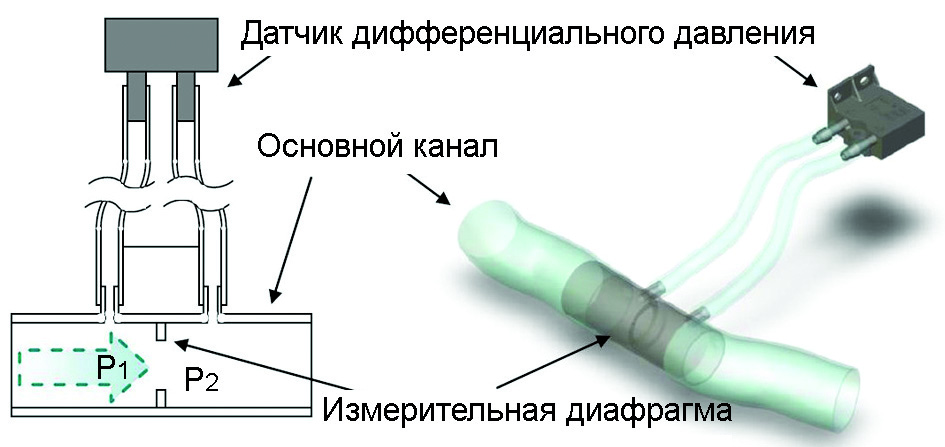

Типовая схема применения датчика дифференциального давления представлена на рис. 2, где стрелкой показано направление движения газа (воздуха) в основном канале. При этом давление на входе диафрагмы обозначено через Р1, на выходе — Р2. Для измерения дифференциального давления обводную трубку со входа диафрагмы подключают к патрубку датчика с индексом «+», с выхода — с индексом «–». Тогда измеряемое дифференциальное давление составит величину ΔР = Р1–Р2. Если обводные трубки подключить к измерительной диафрагме наоборот, датчик покажет результат измерения со знаком минус. Чтобы результат измерения перепада давления соответствовал истинному значению с точностью до знака, изначальное подключение обводных трубок с высоким и низким давлением должно соответствовать вышеуказанному правилу.

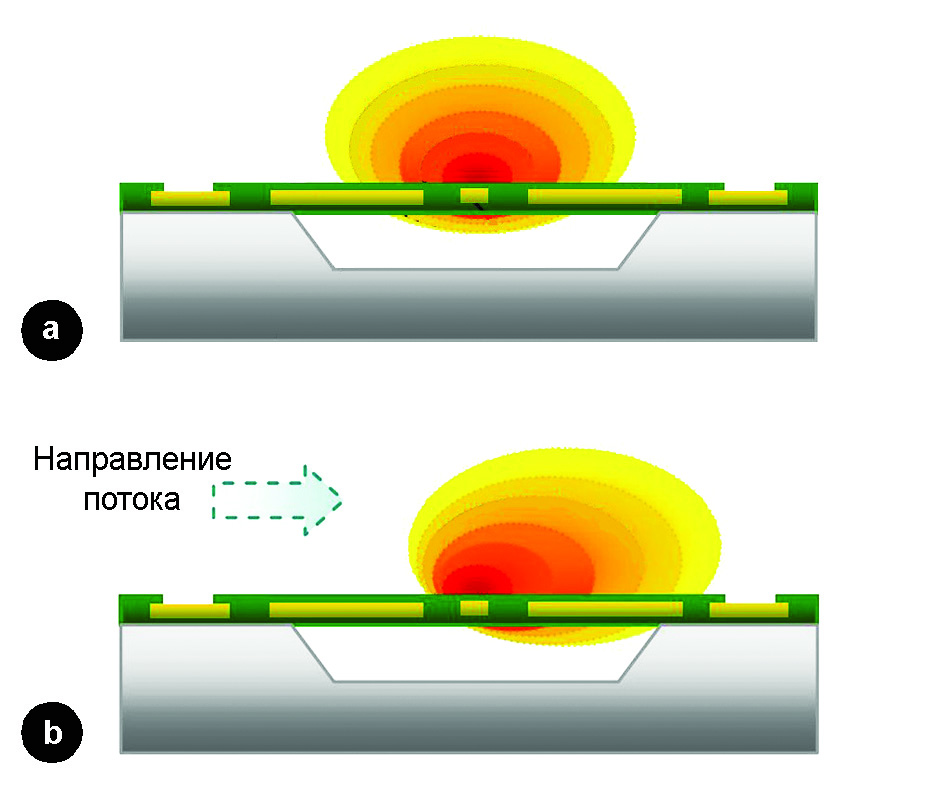

Принцип измерения дифференциального давления иллюстрирует рис. 3, показывающий распределение температурного поля в рабочем пространстве датчика, поперечное сечение конструкции которого пояснялось на рис. 1б. На рис. 3а видно, что в отсутствии движения воздуха в измерительном канале температурное поле симметрично относительно нагревательного элемента, следовательно, выходное напряжение на термоэлементах А (со стороны плюсового патрубка) и В (минусового) одинаково, их разность равна нулю. При возникновении движения воздуха в измерительном канале перпендикулярно оси нагревательного элемента (рис. 3б) температурное поле перераспределяется, при этом больший нагрев термоэлемента В вызывает возрастание напряжения на его выводах и, соответственно, меньший нагрев термоэлемента А приводит к уменьшению его выходного напряжения. Следовательно, разность напряжений на выводах термоэлементов А и В позволяет определить дифференциальное давление в основном канале транспортируемого воздуха (газа), а зная сечение канала, и расход. Такую расчетную задачу обработки данных измерения выполняет упомянутая ранее специализированная микросхема, соединенная с выводами измерительного датчика.

Рис. 3. Измерение дифференциального давления на основе перераспределения температурного поля, создаваемого нагревательным элементом в датчике D6F–PH

По своей сути данная специализированная микросхема является однокристальной микро-ЭВМ, содержащей все необходимые для ее функционирования элементы — процессор, оперативную и долговременную память с «зашитой» в ней управляющей программой, регистры хранения и обработки информации, аналого-цифровые преобразователи, интерфейс обмена информацией с внешней ЭВМ и др. Подробнее со структурой микро-ЭВМ и форматом цифровых данных, используемых в датчике, можно ознакомиться в источнике [2].

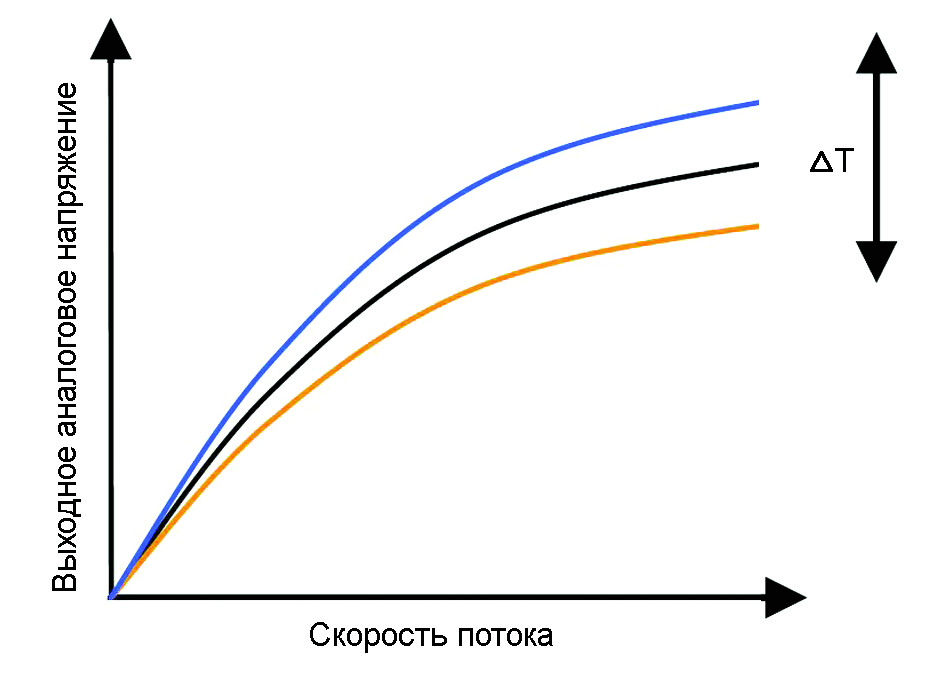

Цифровая обработка информации в датчике дифференциального давления позволяет программно устранить показанную на рис. 4 нелинейную зависимость выходного напряжения, формируемого измерительной частью. Вследствие теплового механизма проведения измерений результат нелинейно зависит как от скорости измеряемого потока, так и от колебаний температуры воздуха в некотором интервале ΔТ, как это обозначено на рисунке. Основываясь на дополнительных данных, получаемых от базового термоэлемента (рис. 1б), микро-ЭВМ линеаризует требуемую зависимость и выполняет температурную коррекцию с погрешностью выходных данных не хуже ±3%. Причем выходные данные формируются в виде последовательного цифрового потока формата I2C.

Рис. 4. Зависимость выходного напряжения в измерительном элементе датчика от температуры и измеряемого расхода воздуха

Результаты исследования устойчивости к пылевому загрязнению контролируемой среды датчиков дифференциального давления от различных производителей изложены в статье [3], где показано влияние не только конструктивного исполнения прибора на жизнестойкость подобных изделий, но и их ориентации в пространстве при функционировании, а также рабочего расхода воздуха при измерении. Чем он меньше, тем выше ресурс прибора. Следовательно, изначально рассчитанные на низкое дифференциальное давление датчики серии D6F–PH, дополнительно оборудованные системой BDSS и правильно сориентированные в пространстве, имеют неоспоримое преимущество перед остальными аналогами.

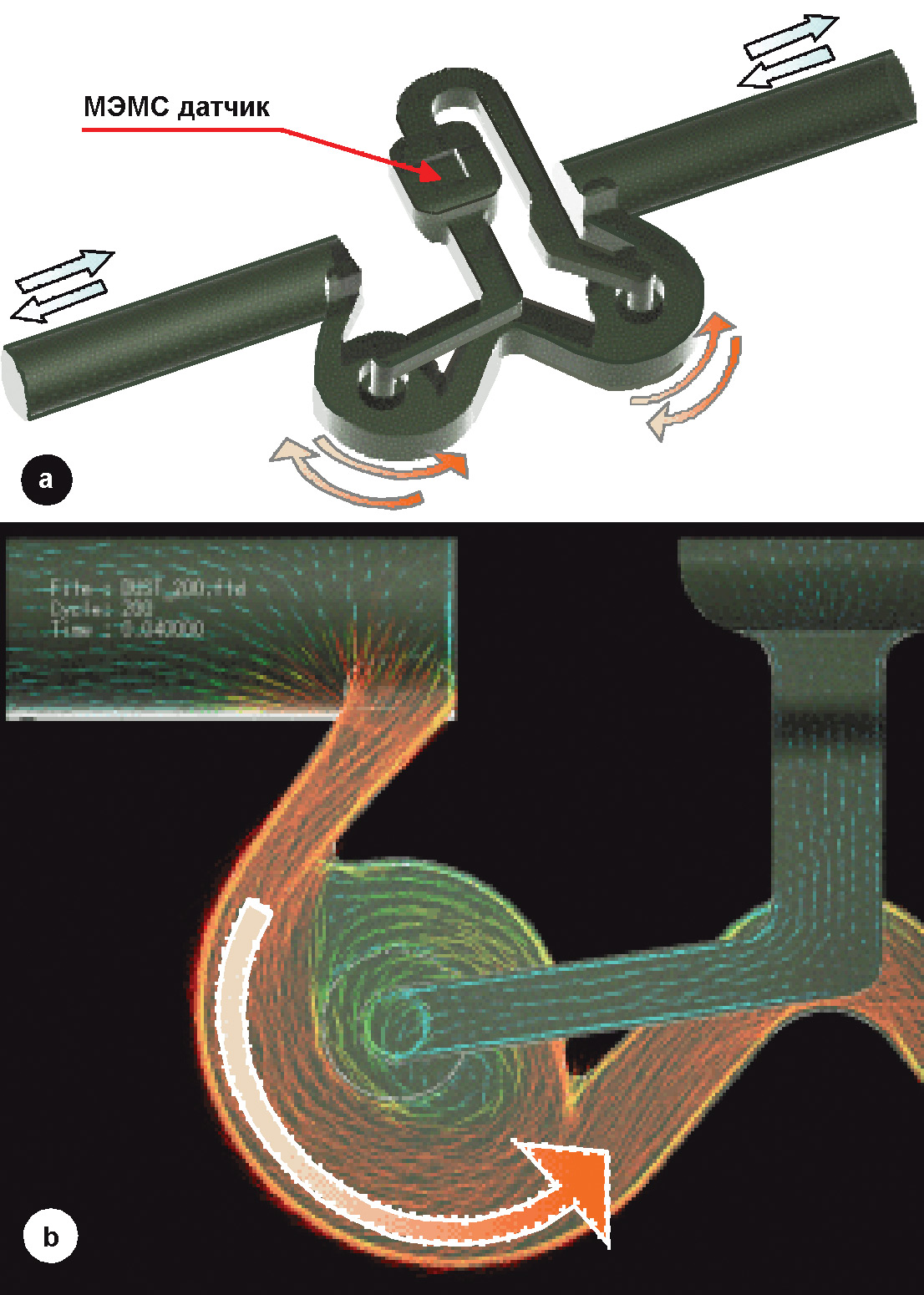

Устройство двунаправленного пылевого фильтра иллюстрирует рис. 5а. Запыленный воздух через входной патрубок тангенциально входит в цилиндрический корпус первого по пути движения воздуха микроциклона, соосно с которым смонтирован выходной патрубок для очищенного воздуха. Через 180° также тангенциально к корпусу микроциклона подсоединен выходной патрубок для запыленного воздуха. Аналогичный второй микроциклон включен последовательно с первым, при этом не имеет значения, какой из микроциклонов будет первым, а какой — вторым, т. е. эффективность очистки воздуха не зависит от направления движения воздуха в фильтре, что особенно важно для дифференциальных датчиков, где движение воздушного потока может происходить как в прямом, так и в обратном направлении.

Как показано на рис. 5б, при входе в микроциклон условно выделенные оранжевым цветом частицы пыли, обладающие некоторой массой, под воздействием центробежной силы смещаются в радиальном направлении к корпусу микроциклона и, увлекаемые воздушным потоком, через патрубок выходят из первого и попадают во второй циклон. Очевидно, что в соосный с корпусом микроциклона выходной патрубок частицы пыли попасть не могут, поскольку направление движения воздуха в нем перпендикулярно по отношению к плоскости вращательного движения запыленного воздуха. Этим достигается достаточно глубокая степень очистки воздуха, подаваемого по отдельному каналу к МЭМС-датчику, что позволяет обеспечить требуемую точность и стабильность измерений.

Особенности применения и технические параметры

Основные конструктивные параметры датчиков дифференциального давления серии D6F–PH приведены на рис. 6. Обращает на себя внимание наличие взаимно перпендикулярно ориентированных двух пар крепежных отверстий со внутренним диаметром 2 мм, что предоставляет конструктору при проектировании измерительной установки возможность выбора различных вариантов крепления датчика. Для справки на рисунке показана фактически отсутствующая на изделии маркировка «+» и «–» патрубков, которую следует учитывать при подключении обводных трубок с высоким и низким давлением соответственно, о чем пояснялось выше. На верхней части рисунка над размерной линией 22 мм, соответствующей межосевому расстоянию крепежных отверстий, показаны штыревые электрические контакты. Для подключения к ним напряжения питания и сигнальных проводников следует использовать соответствующую ответную четырехконтактную гнездовую часть разъема и ни в коем случае не прибегать к непосредственной припайке проводников.

Для снижения погрешности измерения рекомендуется размещение подводящих обводных трубок в горизонтальной плоскости, о чем упоминалось ранее как о правильном пространственном ориентировании. Длина обводных трубок внутренним диаметром 4 мм не должна превышать 800 мм. В этом случае дополнительная погрешность измерения расхода потока контролируемой среды не превысит 1%.

Датчик должен быть прочно закреплен винтами с метрической резьбой М1,8 на плоской поверхности при ограничении вращающего момента до 0,36 нм. Неправильная установка может привести не только к возрастанию погрешности измерений, но и к повреждению датчика. Нормируемые показатели погрешностей при использовании приборов приведены в таблице 1.

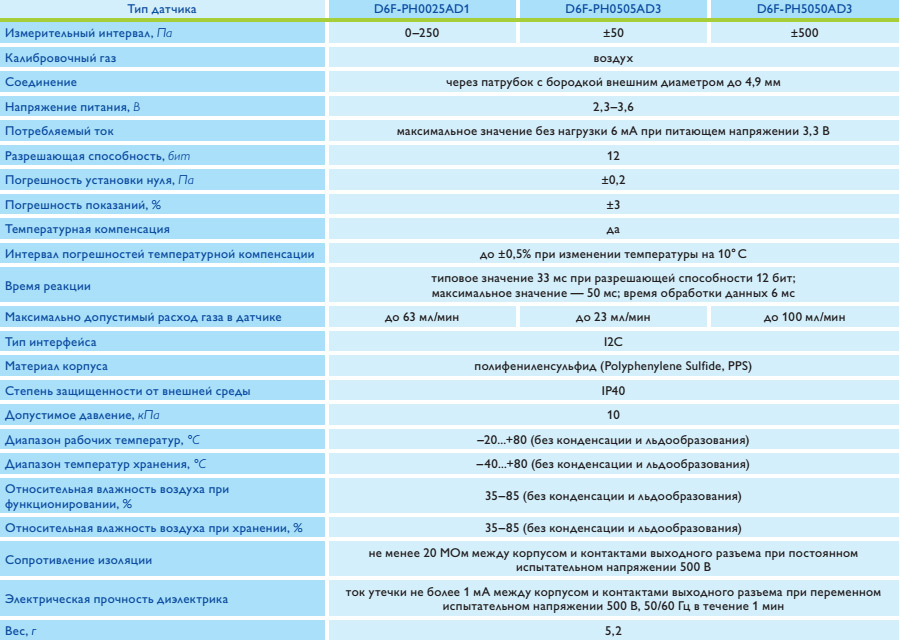

Таблица 1. Технические параметры датчиков дифференциального давления серии D6F-PH

Следует учитывать, что приведенный в таблице допустимый измерительный интервал дифференциального давления калибруется при стандартном атмосферном давлении 1013,25 гПа. При этом калибровочный газ (воздух) не должен содержать больших частиц пыли, нефти или сконденсировавшейся влаги. Относительная влажность воздуха не должна превышать значения 85%. Погрешность установки нуля в приборе и погрешность проводимых измерений в общем случае некоррелированы, и поэтому должны складываться.

Аппаратное и программное обеспечение тестирования датчика

При автономном тестировании датчика достаточно иметь некоторую установку, регулирующую параметры среды, и два контролирующих прибора — образцовый и тестируемый. В такой схеме ЭВМ необходима лишь для регистрации показаний приборов в целях их сравнительной оценки. Поскольку формат интерфейса для обмена данными между ЭВМ и тестируемым датчиком предопределен как I2C, а подавляющее большинство ЭВМ таким интерфейсом не оборудованы, необходим специальный адаптер, конвертирующий имеющийся во всех ЭВМ интерфейс USB в требуемый I2C. С одной стороны адаптер через разъем мини-USB отдельным кабелем соединяют с ЭВМ, а с другой стороны подключают к датчику через четырехпроводный кабель со специальным гнездовым разъемом. Все вышеперечисленные элементы составляют аппаратное обеспечение, необходимое для тестирования датчика.

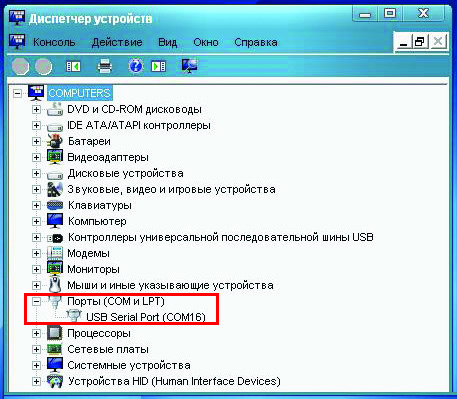

Однако впервые подключенный адаптер с присоединенным к нему датчиком ЭВМ воспринимает как неизвестное оборудование. Для его распознавания необходимо установить драйвер устройства, для чего потребуется скачать с сайта производителя модуля [4] архив CDM 2.08.30 WHQL Certified.zip, разархивировать его и указать установщику оборудования полученный каталог как источник. При успешной установке драйвера в диспетчере устройств ЭВМ появится виртуальный COM-порт, как это выделено красной рамкой на рис. 7. Теперь при отключении адаптера от ЭВМ дополнительный виртуальный порт будет исчезать из перечня оборудования, при повторном подключении — снова появляться.

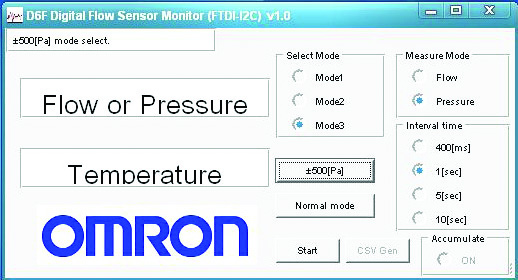

После проведения указанных операций датчик готов для включения в измерительную схему, но для обращения ЭВМ к датчику и получения результатов измерения необходима отдельная управляющая программа D6_Flow_demo_v1.0.exe, которую можно заказать и получить в компании Omron. При запуске исполняемой программы на экране монитора разворачивается рабочее окно D6F Digital Flow Sensor Monitor (FTDI — I2C) v1.0 интерфейса общения с датчиком (рис. 8), где для типа D6F–PH5050AD3 в разделе Select Mode выбирают Mode3, в разделе Mesure Mode — Pressure, Interval time — 1 ms, на электронной клавише вместо предустановленного по умолчанию расхода 5 л/мин выбирают перепад давления ±500 Па, а затем последовательно нажимают экранные кнопки Normal Mode и Start. В результате кнопка Start изменит свое функциональное назначение, о чем будет свидетельствовать появившаяся на ней надпись Stop, и с выбранной периодичностью 1 мс в соответствующих показанных на рисунке окнах будут обновляться цифровые данные, сигнализирующие о текущем значении измеряемого перепада давления и температуры контролируемой среды. Одновременно поток отображаемых цифровых данных аккумулируется в файле, который можно просмотреть после нажатия на кнопку Stop. Для этого необходимо нажать перешедшую в активное состояние экранную кнопку CSV Gen, а затем в выпадающем рабочем окне FileSelection выбрать директорию для сохранения файла и присвоить ему некоторое идентификационное имя.

После переноса данных в файл Microsoft Excel для их анализа и графического представления можно использовать весь богатый математический аппарат Microsoft Excel, в том числе и средства построения графиков требуемого формата.

Измерение статического давления

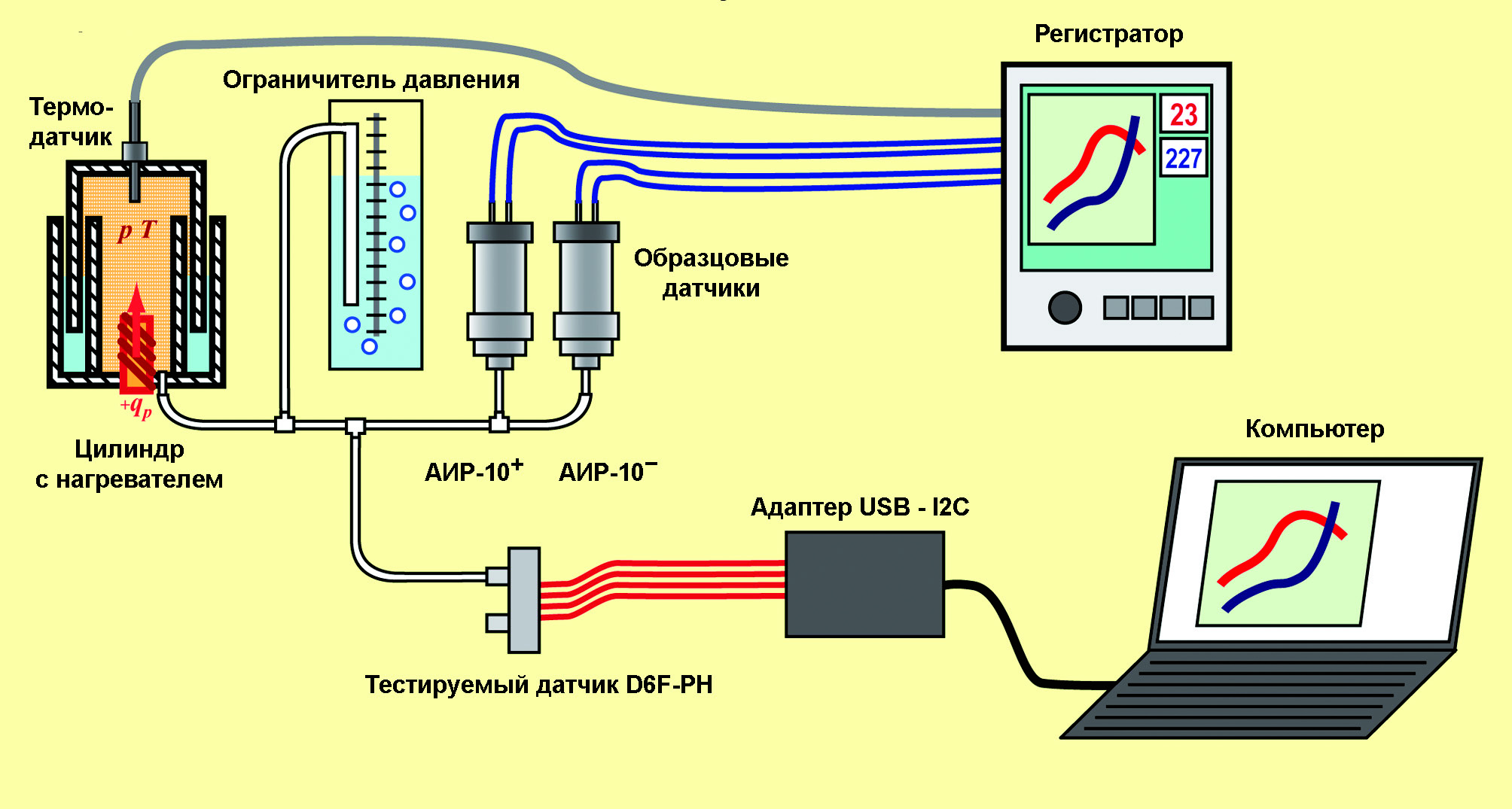

Поскольку принцип работы датчика D6F PH основан на измерении теплоотдачи при движении воздуха через термоанемометрический чувствительный элемент, при измерении давления через датчик должен постоянно проходить некоторый расход воздуха. Это принципиально отличает его от датчиков, использующих в качестве чувствительного элемента снабженные тензорезистором мембраны различной формы. В таких датчиках используется закрытая полость, в которой под воздействием сил давления деформируется тонкая мембрана, и затем ее деформация преобразуется в сигнал тензорезистора. Поэтому для исследователей представляет большой практический интерес сравнение результатов измерения статического давления с помощью датчиков, основанных на столь разных физических принципах. Такое исследование коренным образом отличается от типовой схемы применения (рис. 2) и способно продемонстрировать широкую универсальность применения исследуемых датчиков серии D6F PH. В качестве образцовых мембранных датчиков были выбраны многодиапазонные датчики давления АИР 10 НПП ЭЛЕМЕР [5].

Для проведения сравнительных испытаний была собрана лабораторная установка, схема которой представлена на рис. 9. Ввиду особенностей конструкции датчиков АИР–10 давление с их помощью может определяться только в одну сторону — или больше атмосферного, или меньше. Поэтому в установке были использованы два образцовых датчика АИР 10, один из которых измерял давление выше атмосферного, другой — ниже. Тестируемый датчик D6F PH позволяет определять давление как выше атмосферного, так и ниже, которое индицируется со знаком «–». На рисунке видно, что давление в сосуде создается за счет нагрева воздуха. Так как примененный в испытаниях датчик D6F PH5050AD3 имеет ограничение по измеряемому давлению в пределах ±500 Па, то на установке было предусмотрено устройство по ограничению уровня давления в системе. При достижении уровня давления 500 Па (50 мм водного столба) излишний воздух уходит из сосуда. Рабочий диапазон датчиков АИР–10 был предустановлен в интервале значений 0–1000 Па, что в соответствии с рабочей документацией позволило получить значение их инструментальной погрешности в 1,2% (12 Па).

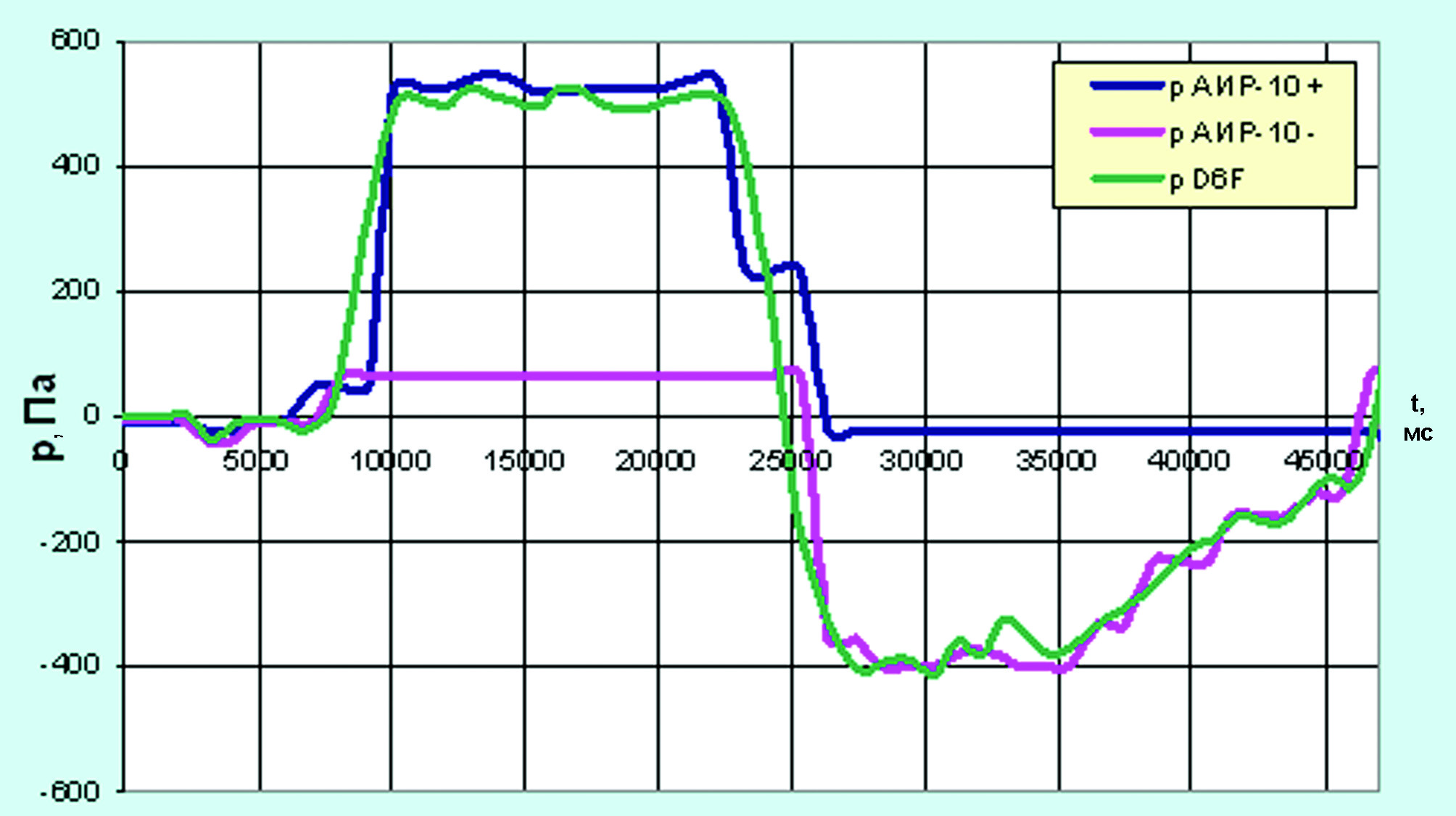

При проведении эксперимента включался нагреватель, при этом давление поднималось до предельного значения и фиксировалось на этом уровне. Через некоторое время нагреватель выключался, при охлаждении воздуха в замкнутом объеме сосуда давление опускалось ниже атмосферного. Для проверки повторяемости результатов цикл «нагрев–охлаждение» проводился несколько раз. Результаты измерения одного из повторяющихся циклов представлены на рис. 10. На графиках представлены три кривые: для датчика D6F–PH, для давления выше атмосферного (датчик АИР–10+), для давления ниже атмосферного (датчик АИР–10–).

Графики демонстрируют хорошее согласование результатов измерения давления обоих типов датчиков. На стадии подъема и снижения давления динамические характеристики всех датчиков совпадают с достаточной степенью точности. На участке постоянного максимального давления имеется некоторое расхождение значений, причем полученные датчиком D6F PH данные в среднем на 30–40 Па ниже, чем аналогичные, полученные с помощью датчиков АИР–10. Относительная погрешность составляет 4–5%, что считается хорошей точностью для данной серии экспериментов, и, возможно, связано с близостью измеряемого давления к предельному значению датчика D6F PH. Обращает на себя внимание ступенчатый характер давления, измеряемый датчиком АИР–10+ на 25-й секунде эксперимента, обусловленный большой дискретностью времени опроса в регистраторе, из чего следует малая пригодность применения таких датчиков для контроля высокодинамичных процессов. На этом же рисунке линия, соответствующая результату измерения перепада давления датчиком D6F PH, благодаря малому времени реакции (см. табл. 1) не претерпевает никаких разрывов, что делает их незаменимыми в исследовании подобных процессов.

Таким образом, по результатам экспериментов можно сделать вывод о возможности измерения статического давления с достаточной степенью точности с помощью датчика давления D6F–PH, использующего термоанемометрический принцип. Отдельно необходимо отметить возможность измерения разнополярного давления (как выше атмосферного, так и ниже), что позволяет существенно снизить стоимость лабораторного оборудования по сравнению со схемой, базирующейся на применении однополярных датчиков давления. При этом следует учитывать, что необходимость течения воздуха через датчик D6F–PH исключает его использование для контроля давления с фиксированным объемом воздуха.

Исследование воздушного потока пневмометрическим методом

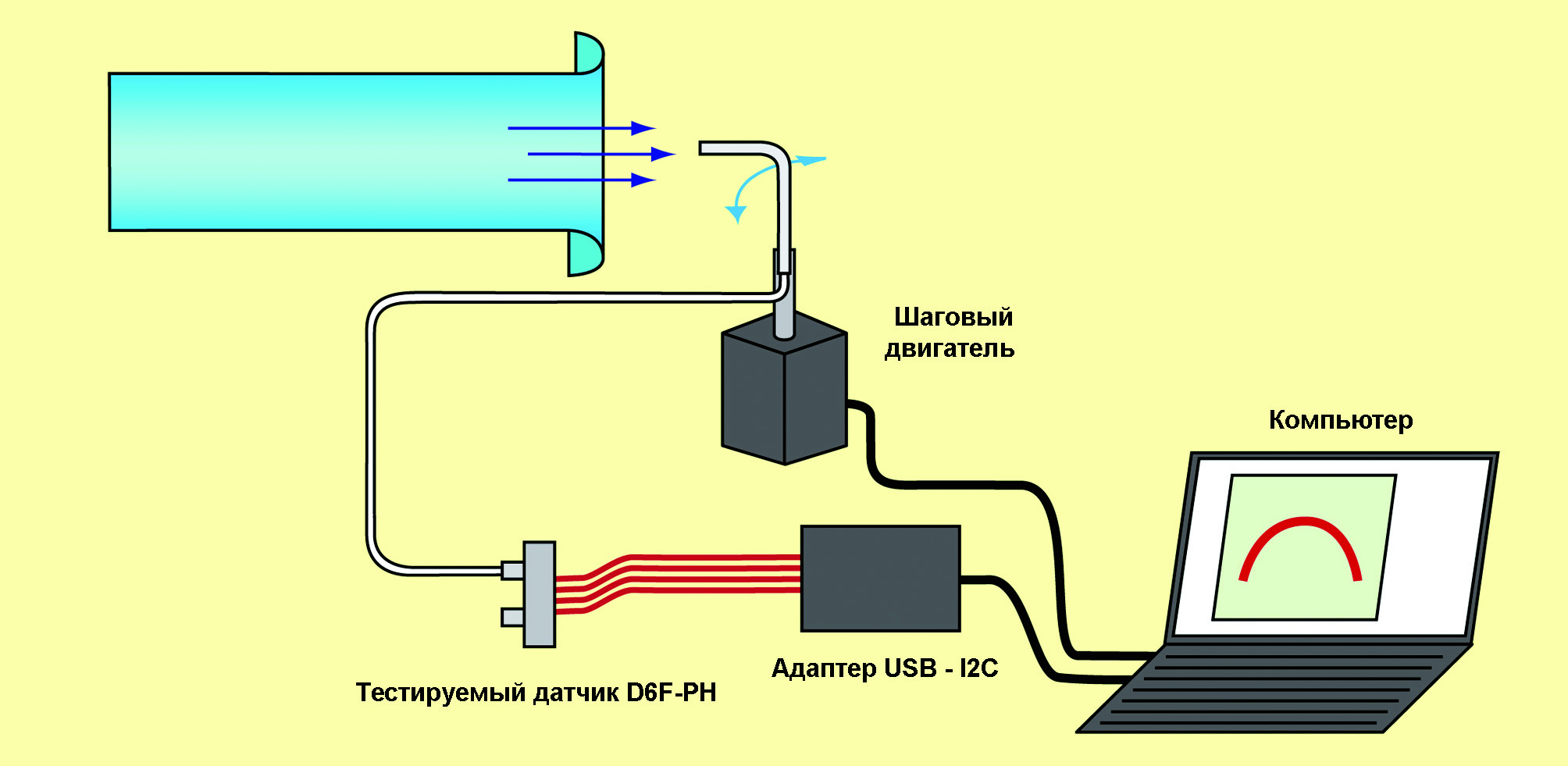

Другой важной областью применения датчиков дифференциального давления является измерение скорости потока по разности полного и статического давления в соответствии с законом Эйлера. Для замера полей скоростей и давлений в воздушных каналах использовалась стандартная методика, изложенная в [6]. С целью исследования возможности применения датчика D6F PH для измерения скорости потока была собрана установка, представленная на рис. 11. В качестве приемника полного давления использовалась тонкая металлическая трубка со специально спрофилированным концом, ориентированным навстречу потоку. Для точного позиционирования приемника применялся шаговый двигатель, с помощью которого приемник поворачивался на заданный угол в пределах от –90 до +90° относительно центральной оси потока. Набегающий поток с заданными параметрами формировался с помощью электровентилятора в трубе, на выходе из которой помещался приемник полного давления.

Рис. 11. Схема лабораторной установки для исследования воздушного потока пневмометрическим методом с помощью датчика D6F–PH

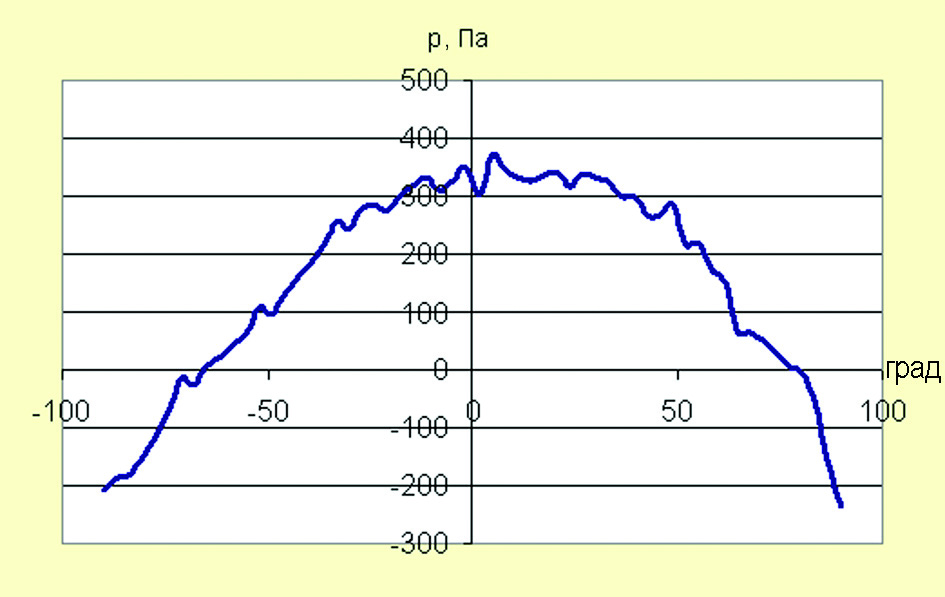

Результаты эксперимента представлены на рис. 12. С помощью датчика D6F–PH фиксировалось давление потока в зависимости от угла осевой ориентации приемника по отношению к потоку. Отчетливо заметно, что при больших углах давление становится ниже атмосферного, как это определяется условиями обтекания приемника полного давления потоком воздуха. Постепенно поворачивая приемник и фиксируя максимальное значение давления, можно определить не только величину скорости потока, но и его направление. Хорошо видно, что в диапазоне углов –13…+33° полное давление достигает максимума 340±30 Па, обусловленного параметрами контролируемого потока.

Полученный результат измерения полного давления позволяет с помощью несложных вычислений найти скорость потока с в различных точках его продольного сечения по траектории перемещения приемника, как показано на рисунке. Для этого используют известное уравнение Эйлера [7]:

с = (2p/ρ)1/2 (1)

где р — давление, измеряемое датчиком, ρ — плотность воздуха.

Чтобы определить плотность воздуха, необходимо воспользоваться уравнением состояния Менделеева-Клайперона:

ρ = р/(RT) (2)

где R — газовая постоянная воздуха, равная 287 Дж/(кг•К), Т — термодинамическая температура воздуха, Т = t + 273 К. В свою очередь, здесь t — температура воздуха в °С.

После подстановки известных данных из (2) в (1) получаем, что максимальная скорость воздуха на оси потока составила с = 23±0,3 м/с, относительная погрешность определения скорости при этом не превышала ±1,5%. Максимальное давление от скоростного напора по конструктивным особенностям примененного датчика не может превышать 500 Па, что соответствует скорости потока воздуха в стандартных атмосферных условиях примерно 28 м/с.

Полученные и представленные на рисунке данные позволяют сделать вывод о возможности использования датчика D6F PH для определения скорости и направления воздушного потока пневмометрическим методом. При этом необходимость пропускать воздух через датчик отлично вписывается в схему измерений. Можно предположить, что предельно высокая чувствительность аналогичного датчика D6F–PH0505AD3 в области слабых перепадов давлений как выше, так и ниже атмосферного и хорошие динамические характеристики делают его уникальным и удобным инструментом при определении сложных полей скоростей конвекционных потоков воздуха в научно-исследовательских и производственных помещениях с принудительной и естественной вентиляцией, например там, где особую важность приобретает чистота воздуха — медицина, производство интегральных микросхем, элементов микроэлектромеханических систем и др.

Литература

- http://microsite.omroncomponents.com/assets/D6F-PH_Datasheet.pdf

- http://www.mouser.com/pdfdocs/ApplicationNotes_Diff_Pressure_Sensor_App_note_D6FPH_Rev_1.pdf

- Григорьев А. МЭМС-датчики дифференциального давления // Электронные компоненты. 2013. № 7.

- http://www.ftdichip.com/Drivers/VCP.htm

- Каталог продукции. Научно-производственное предприятие ЭЛЕМЕР. 2011.

- ГОСТ 12.3.018–79 «Методы аэродинамических испытаний».

- Петунин А. Н. Методы и техника измерений параметров газового потока. М.: Машиностроение. 1972.

отправка...

отправка...