Назад

Повышение миниатюризации многослойных керамических конденсаторов для поверхностного монтажа для использования в космической отрасли

(Опубликовано в журнале «Вестник Электроники» №4 2016)

Скачать статью в формате PDF (215 КБ)

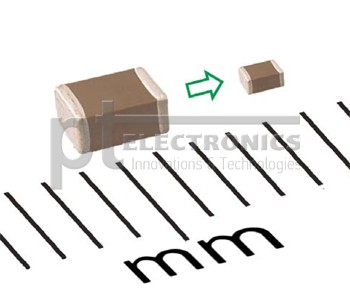

Последние несколько лет компания Exxelia Technologies проводит большую работу, направленную на миниатюризацию многослойных керамических конденсаторов, которые предназначены для аппаратуры космического назначения. Для достижения этой цели могут быть использованы два разных подхода. Первый — уменьшение размера чипа или номинального напряжения конденсатора, второй — сокращение толщины диэлектрика, что позволяет достичь более высокой емкости на один слой, укладывая больше слоев в заданную толщину конденсаторного чипа.

Последние несколько лет компания Exxelia Technologies проводит большую работу, направленную на миниатюризацию многослойных керамических конденсаторов, которые предназначены для аппаратуры космического назначения. Для достижения этой цели могут быть использованы два разных подхода. Первый — уменьшение размера чипа или номинального напряжения конденсатора, второй — сокращение толщины диэлектрика, что позволяет достичь более высокой емкости на один слой, укладывая больше слоев в заданную толщину конденсаторного чипа.

После введения в перечень изделий, прошедших квалификацию и разрешенных к применению в аэрокосмической отрасли Европейским космическим агентством (ESA QPL), конденсаторов типоразмера 0603 и конденсаторов с номинальным рабочим напряжением 16 В компания Exxelia Technologies в целях миниатюризации выполнила испытания обоих описанных выше решений и провела оценку следующих вариантов исполнения конденсаторов:

- конденсаторы типоразмера 0402 с номинальными рабочими напряжениями в диапазоне от 10 В до 25 В;

- конденсаторы типоразмеров 0402–1210 с номинальным рабочим напряжением 10 В.

В данной статье представлены ключевые моменты данного исследования, которые в целом охватывают:

- выбор материалов (диэлектриков, внутренних электродов и контактов);

- подходы и процедуры проектирования (с акцентом на толщину керамического слоя, зазоры, покрытие и т. д.);

- производственные процессы (как на уровне самого производства, так и на уровне управления процессами), что необходимо для гарантии надежности тонких керамических слоев миниатюрных конденсаторов;

- механическую совместимость керамических деталей с монтажной платой с учетом технологического процесса установки конденсаторов (пайка оплавлением и ручная пайка паяльником);

- организацию выводных контактов конденсаторов (система «барьерный слой никеля с покрытием оловянно-свинцовым сплавом» по отношению к системе «полимер, барьерный слой никеля с покрытием оловянно-свинцовым сплавом»).

Наконец, будут представлены диапазоны емкостей конденсаторов, которые были оценены для номинального рабочего напряжения 10 В и типоразмера 0402, а также и те, что в настоящее время еще проходят процедуру квалификации.

Продукты, протестированные в ходе исследования

Продукты, представленные в статье, изготовлены из керамических диэлектриков класса I (NP0/C0G) и керамических диэлектриков класса II (BX/X7R). Использовались технологии и сырье, аналогичные тем, что в настоящее время применяются для уже прошедших процедуру квалификации диапазонов емкостей и ежедневно применяются в производстве, и также были предусмотрены аналогичные принятым подходы и процедуры проектирования в отношении толщин зазоров и покрытий, то есть типовые технологические процессы.

На моделях с номинальным рабочим напряжением 10 В были исследованы типоразмеры 0603–1210 с различными вариантами исполнения контактов (базовые и с полимерным слоем). Для моделей типоразмера 0402, которые оценивались после моделей типоразмеров 0603–1210 с номинальным рабочим напряжением 10 В, проведено тестирование только с самыми последними технологиями выполнения контактов.

Данные продукты расширяют диапазон продуктов, которые уже проходили оценку в рамках контрактов №60166/00 и №81598/00 (с участием Национального центра космических исследований, французское космическое агентство, CNES).

Освоение новой производственной линии, используемой для выпуска продукции данных диапазонов емкостей, рабочих напряжений и типоразмеров, позволяет теперь за счет пусть небольшого, но уменьшения толщины диэлектрика двигаться вперед. Толщина диэлектрика, используемая здесь (а это минимум 6 мкм для диапазона на диэлектрике класса II (значение, измеренное по сечениям)), уже близка к пределу применяемой технологии.

Это означает, что все ранее усовершенствованные стадии производства, включая формирование тела конденсатора, металлизацию, трафаретную печать и пакетирование для таких весьма тонких диэлектрических слоев, как и прежде, являются точно управляемыми и контролируемыми технологическими процессами.

Были протестированы классическое исполнение контактов в виде барьерного слоя никеля с покрытием оловянно-свинцовым сплавом и технология «гибких контактов», основанная на полимерном подслое, барьерном слое никеля с последующим покрытием оловянно-свинцовым сплавом. Это сделано для того, чтобы определить, дадут ли обе эти технологии исполнения контактов одинаковые показатели надежности.

Проведенное исследование также предоставляет новые данные по надежности компонентов, изготовленных на тонких диэлектрических слоях, и позволит найти наилучший способ обеспечения надежности таких радиокомпонентов. Для получения сведений по надежности конденсаторов устройства сначала будут подвергнуты самой тщательной проверке, а затем испытаны в различных условиях, определенных программой испытаний.

Что касается монтажных плат, здесь вместо стеклотекстолита FR4 повышенной термостойкости со сшитой сеткой, который использовался компанией Exxelia Technologies в предыдущих исследованиях, применен материал Arlon 35N, тип монтажа и покрытие контактных площадок в соответствии с нормами CNES-СРН-Q-ST-70-101.

Данное исследование также может подтвердить должное поведение деталей относительно платы, для этого компоненты для испытаний были монтированы как методом пайки оплавлением на горячей плате, так и ручной пайкой с помощью паяльника.

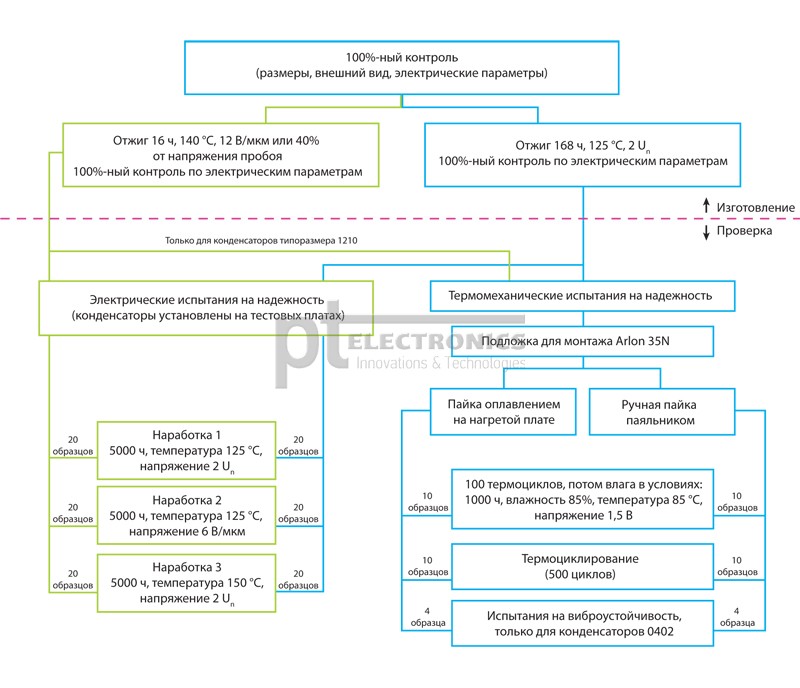

Описание программы испытаний

Конденсаторы подвергались стандартному циклу отбраковки в виде циклов отжига длительностью 168 ч и температурой 125 °C при воздействии на них удвоенного номинального напряжения (Un) в следующем порядке:

- Испытания на наработку (LT — life-test) проходили в течение 5000 ч в режимах:

LT1 — температура 125 °C при напряжении 2 Un;

LT2 — температура 125 °C при напряжении 6 В/мкм для моделей типоразмеров 0603–1210 и LT2 — температура 140 °C при напряжении 6 В/мкм для моделей типоразмера 0402;

LT3 — температура 150 °C при напряжении 2 Un, все испытания выполнялись без установки конденсаторов на плату.

- 500 термоциклов: –55 °C/+125 °C, конденсаторы установлены на платах из материала Arlon*.

- 100 термоциклов: –55 °C/+125 °C, конденсаторы установлены на платах из материала Arlon*, а затем в условиях воздействия влажного тепла подвергались наработке 1000 ч, при напряжении 1,5 Unи влажности 85% при температуре 85 °C.

- Устойчивость к вибрации, конденсаторы установлены на платах из материала Arlon*.

* Этот вид испытаний проводился на конденсаторах, установленных на тестовых платах, путем пайки оплавлением и ручной пайкой паяльником. Для пайки конденсаторов использовалась паяльная паста 62A2.

Кроме того, часть конденсаторов сначала была подвержена отбраковке по ускоренному циклу отжига с параметрами 16 ч при температуре 140 °С и напряжении из расчета 12 В на 1 мкм толщины диэлектрика (далее — В/мкм) следующим образом:

- Испытания на наработку (LT — life-test) в течение 5000 ч в режимах:

LT1 — температура 125 °C при напряжении 2 Un;

LT2 — температура 125 °C при напряжении 6 В/мкм;

LT3 — температура 150 °C при напряжении 2 Un, без установки конденсаторов на плату.

Конденсаторы типоразмера 1210 по программе определения надежности также были подвергнуты термомеханическим испытаниям (диаграмма 1).

Результаты испытаний

- Конденсаторы типоразмеров 0603–1210 с номинальным рабочим напряжением 10 В

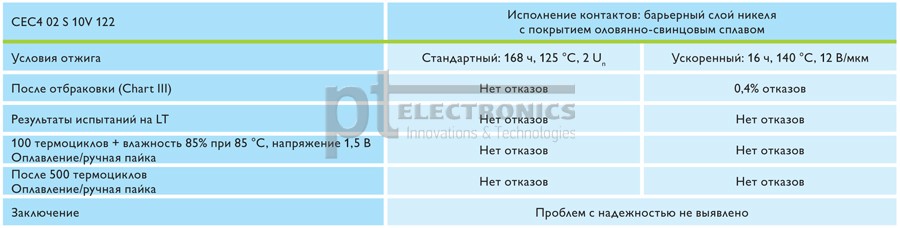

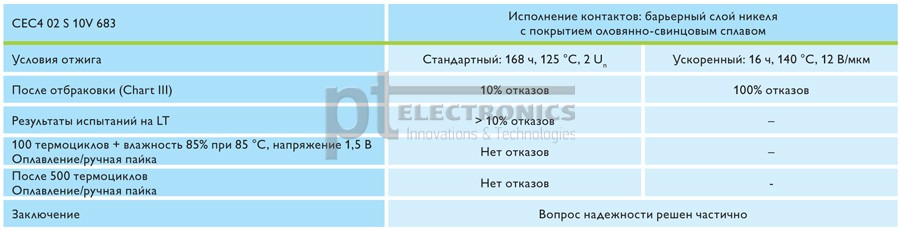

На этом этапе исследований испытаниям подвергались конденсаторы с диэлектриками класса I и класса II. Результаты испытаний приведены в таблицах 1–3.

Таблица 1. Результаты испытания конденсатора CEC4 02 S 10V 122

Таблица 2. Результаты испытания конденсатора CEC4 02 S 10V 683

Таблица 3. Результаты испытания конденсатора CNC4 02 S 10V 225

- Конденсаторы типоразмеров 0402 с номинальными рабочими напряжениями в диапазоне от 10 В до 25 В

На этом этапе исследований испытаниям подвергались конденсаторы с диэлектриками класса I и класса II. Результаты испытаний приведены в таблицах 4–8.

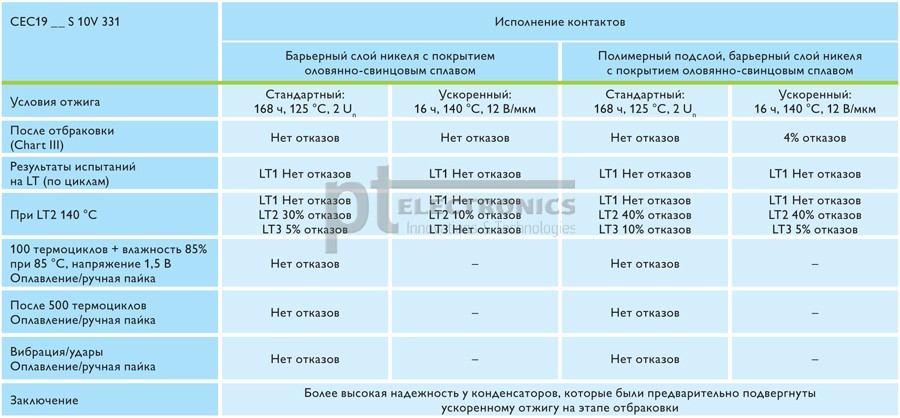

Таблица 4. Результаты испытания конденсатора CEC19 __ S 10V 331

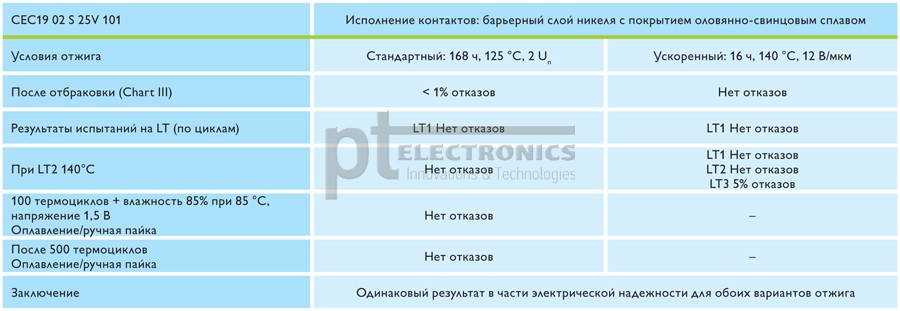

Таблица 5. Результаты испытания конденсатора CEC19 02 S 25V 101

Таблица 6. Результаты испытания конденсатора CNC19 __ S 10V 123

Таблица 7. Результаты испытания конденсатора CNC19 __ S 16V 822

Таблица 8. Результаты испытания конденсатора CNC19 __ S 25V 562

Процесс квалификации

Поскольку при производстве конденсаторов типоразмера 0402 с рабочим напряжением 25 В используются тот же диэлектрик и толщина, как у уже квалифицированных конденсаторов с номинальным рабочим напряжением 50 В, а также учитывая потребительский спрос, в настоящее время квалификация охватывает конденсаторы типоразмера 0402 с рабочими напряжениями 10–50 В.

Поскольку при производстве конденсаторов типоразмера 0402 с рабочим напряжением 25 В используются тот же диэлектрик и толщина, как у уже квалифицированных конденсаторов с номинальным рабочим напряжением 50 В, а также учитывая потребительский спрос, в настоящее время квалификация охватывает конденсаторы типоразмера 0402 с рабочими напряжениями 10–50 В.

Конденсаторы будут представлены с текущим диапазоном исполнения контактов, как и для других существующих и квалифицированных диапазонов.

Применен новый способ отбраковки конденсаторов, включая проведение ускоренного отжига еще на стадии полуфабрикатов. Диаграмма F3 (Chart F3) отжига выбрана в соответствии со спецификацией ESCC 3009 с учетом диэлектрической толщины слоев конденсаторов.

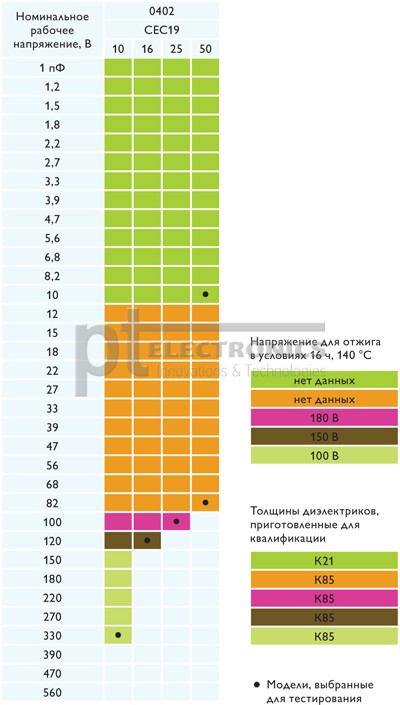

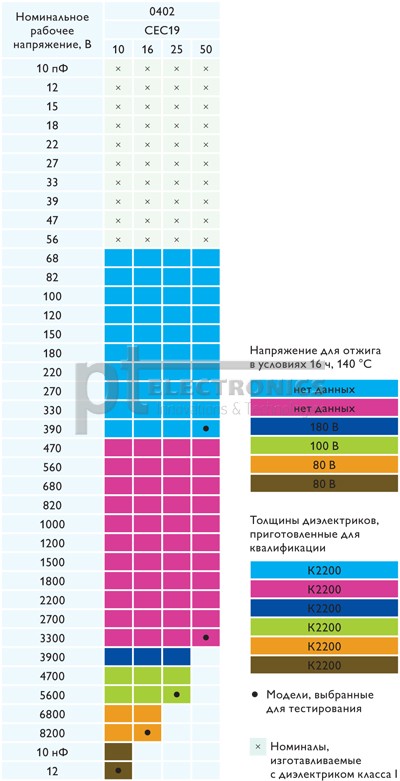

Диапазоны номиналов, выбранные для квалификации, представлены в таблицах 9, 10.

КОММЕНТАРИЙ СПЕЦИАЛИСТА

КОММЕНТАРИЙ СПЕЦИАЛИСТА

Ольга Синякова, департамент пассивных компонентов PT Electronics, olga.sinyakova@ptelectronics.ru

В космической отрасли вопрос миниатюризации используемых компонентов всегда актуален. Для обвязки ПЛИС, как правило, не требуются керамические конденсаторы с номинальными напряжениями выше 10 В. Расширение квалифицированных диапазонов до данного значения номинального напряжения для разных габаритов может позволить инженеру выбрать конденсатор более компактных размеров. Ориентируясь на потребности своих заказчиков, Exxelia Technologies производит конденсаторы габарита 0402 и с номинальными напряжениями от 10 В для космической отрасли и в течение уже нескольких лет про-водит работу с Европейским космическим Агентством по включению данных продуктов в перечень рекомендованных для использования в космической отрасли компонентов (QPL).

Таблица 9. Диапазон для квалификации, диэлектрик класса I, типоразмер 0402 |

Таблица 10. Диапазон для квалификации, диэлектрик класса II, типоразмер 0402 |

Заключение

К настоящему времени в рамках проведенных исследований были проведены испытания на надежность конденсаторов типоразмеров 0603–1210 с рабочим напряжением 10 В и диэлектриком класса II.

Некоторые трудности пока остаются для производства конденсаторов типоразмера 1210 с рабочим напряжением 10 В и диэлектриком класса I — надежность пока на пограничных значениях.

Этот вопрос не связан с процессом литья керамических листов, так как для их производства используются одни и те же диэлектрические листы, успешно применяемые для создания конденсаторов типоразмера 0402 с рабочим напряжением 10 В, показавших хорошую надежность. Проблемы, возможно, связаны со структурой конденсаторов и технологическим процессом. Данный вопрос требует дополнительной проверки, что позволит лучше определить конечные границы диапазона емкостей данной модели.

Надежность конденсаторов типоразмера 0402 с рабочими напряжениями 10–25 В с диэлектриками класса I и II была подтверждена без каких-либо ограничений в организации контактов на пограничных значениях диапазона номиналов. Квалификация данного диапазона конденсаторов ведется совместно с ESA в настоящее время для включения в перечень разрешенных к использованию в космической отрасли.

Также подтверждена эффективность методики проведения отбраковки с применением ускоренного отжига, который подтвержден и будет использован для квалификации диапазона продуктов с габаритом 0402. Для них будет предусмотрен режим ускоренного отжига на полуфабрикатах в течение 16 ч при температуре 140 °С и напряжении из расчета 12 В/мкм, а также режим 125 °C при напряжении 2 Un для отбраковки дефектных конденсаторов для уже полностью завершенных изделий.

Также будет продолжаться проверка на ремонтопригодность для конденсаторов испытываемых диапазонов с учетом одинакового уровня надежности монтажа деталей оплавлением или для ручной пайки.

отправка...

отправка...