Назад

Диспетчеризация и цифровизация распределенных объектов: проблемы и решения

Автор статьи

Опубликовано в журнале Control Engineering Россия №6, декабрь 2018

В настоящее время все больший интерес со стороны заказчиков вызывают задачи, связанные с автоматизацией территориально распределенных объектов энергоснабжения в коммунальной сфере. К таким объектам относятся тепловые и электрические сети, городские водоканалы, которые содержат весьма протяженные сети водоснабжения и водоотведения, и др. Тепловые сети включают насосные станции, центральные и индивидуальные тепловые пункты, иногда малые объекты генерации (котельные). Под электрическими сетями в первую очередь имеются в виду сети среднего и низкого напряжения (до 35 кВ), в состав которых входит множество трансформаторных подстанций, реклоузеров и других элементов сети, требующих постоянного контроля и управления, т. к. степень автоматизации таких сетей существенно ниже, чем в сетях высокого напряжения

Тенденция к автоматизации территориально распределенных объектов энергоснабжения объясняется достаточно просто. Основной целью эксплуатации таких объектов является повышение качества и надежности снабжения потребителей энергоресурсами при одновременном снижении затрат и издержек. Достижение этой на первый взгляд противоречивой цели сопряжено с определенными трудностями.

Во-первых, всем этим хозяйством нужно эффективно управлять и, как правило, в режиме реального времени: осуществлять оперативные переключения, контролировать состояние технологических параметров и т. д.

Во-вторых, все эти объекты зачастую являются социально значимыми. Соответственно, требуется минимизировать вероятность любых сбоев и аварий, которые могут возникнуть в ходе работы, либо обеспечить почти мгновенную реакцию на них, если они все же произошли. В связи с этим эксплуатирующие организации вынуждены держать на объектах оперативный персонал, а, как известно, человек — это самое слабое звено в системе, потому что ему свойственно ошибаться. Как результат непрогнозируемого влияния «человеческого фактора»: остановы оборудования и аварии, несвоевременная реакция и недостаточность мер по ликвидации их последствий.

В-третьих, многие из объектов энергоснабжения являются убыточными и получают дотации на покрытие убытков из региональных бюджетов. А региональные исполнительные власти, в свою очередь, все чаще обращают на это пристальное внимание, поэтому руководству таких предприятий в скором времени не получится спрятаться за статусом «социальной значимости» — придется что-то делать.

В такой ситуации есть только один выход — переходить к «безлюдной» технологии. Рассмотрим успешные примеры предприятий, уже идущих по этому пути.

Пример первый: автоматизация котельных

Первым примером такого предприятия является МУП «Покровск-Тепло» — региональный поставщик тепловой энергии и горячей воды, в ведении которого находится около 50 котельных, разбросанных по всей территории Энгельсского района Саратовской области.

Изначально на каждой котельной был свой оперативный персонал, а также имелся и оперативно-ремонтный персонал предприятия. Предприятие регулярно нуждалось в дотациях на покрытие убытков из регионального бюджета. Для исправления данной ситуации в 2012 г. руководство предприятия приняло программу модернизации, нацеленную на повышение эффективности работы. Основным элементом данной программы стал поэтапный переход к «безлюдной» технологии эксплуатации котельных. Для этого на каждой котельной была проведена глубокая модернизация технологического оборудования и установлена система автоматизации на базе контроллера DevLink-C1000.

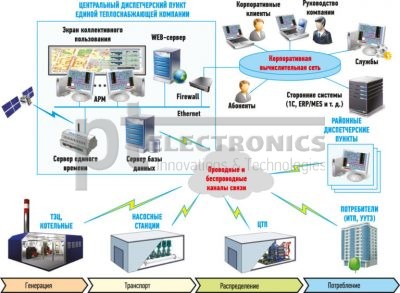

Отличительной особенностью принятого технического решения стал переход от локальной автоматики к комплексной автоматизации с использованием современных подходов промышленного «Интернета вещей» (Industrial Internet of Things, IIoT). В результате удалось построить полноценную систему диспетчерского управления территориально распределенными объектами, выполняющую следующие функции (рис. 1):

- автоматическое управление технологическим процессом котельной, в том числе с элементами диагностики технологического оборудования;

- сбор количественных и качественных показателей с приборов учета как потребляемых, так и вырабатываемых энергоресурсов (газ, вода, тепло, электроэнергия);

- контроль доступа на объект путем подключения охранных шлейфов непосредственно к контроллеру DevLink-C1000;

- интеграция с системой пожарной сигнализации;

- информационный обмен данными между сервером и центральным диспетчерским пунктом (ЦДП) посредством сети Интернет с помощью как проводного, так и беспроводного доступа (GSM).

- Рис. 1. Типовая структурная схема системы диспетчерского управления теплоснабжающей компании

При внедрении системы был организован ЦДП (рис. 2), сотрудники которого получают в режиме реального времени полную и достоверную информацию о ходе технологического процесса на каждой котельной. Местный оперативный и оперативно-ремонтный персонал в большинстве своем был заменен оперативно-выездными бригадами (ОВБ), в ведении которых уже не одна, а целая группа котельных. Сотрудники ОВБ не «дежурят» на котельных, а выезжают на них для проведения обслуживания в соответствии с графиками планово-предупредительных ремонтов, составленными с учетом поступающей от системы автоматизации диагностической информации. Это позволяет максимально приблизиться к ремонтам «по состоянию» и продлить срок жизни эксплуатируемого технологического оборудования.

- Рис. 2. ЦДП МУП «Покровск-Тепло»

Результатом такой планомерной политики стало значительное сокращение издержек, и предприятие, которое много лет было убыточным, смогло существенно улучшить свои экономические показатели. В частности, только за счет сокращения обслуживающего и оперативного персонала (с 210 до 70 человек) удалось увеличить производительность труда в три раза.

Кроме того, путем оптимальной настройки локальной автоматики и ее объединения в одну диспетчерскую систему, а также путем замены неэффективного технологического оборудования удалось достичь следующих показателей:

- 21% экономии удельного потребления электроэнергии, в том числе уходящей на питание приводов насосов собственных водозаборов, путем установки частотно-регулируемых приводов и подключения их к системе диспетчеризации;

- в 10 раз сокращен расход воды на подпитку;

- 17% экономии газа за счет оптимизации режима горения, работы строго по температурному графику, а также разработки и внедрения режимов подачи тепла («ночных», «дневных» и «выходного дня»);

- 11% экономии эксплуатационных затрат;

- улучшение качества и надежности теплоснабжения (количество жалоб потребителей уменьшилось в 10 раз).

Как уже было сказано выше, в данном проекте использовались возможности промышленного контроллера DevLink-C1000, причем наибольший эффект достигается при его применении совместно со SCADA КРУГ-2000 (типовая схема системы диспетчеризации теплоснабжающей компании представлена на рис. 1). В этом случае для обмена информацией между SCADA-системой и контроллерами используется специализированный протокол обмена, позволяющий работать на медленных и ненадежных каналах связи. Данный протокол не только поддерживает работу в условиях неустойчивой связи, но и способен восстанавливать архивную информацию на серверах базы данных системы при обрывах связи с контроллерами DevLink-C1000 — путем считывания архивов, хранящихся на контроллерах. Таким образом, после восстановления связи диспетчер обладает полной информацией о событиях, произошедших на объекте за время ее отсутствия. Специальные программные модули обеспечивают работу контроллеров как со статическими, так и с динамическими IP-адресами с поддержкой шифрования трафика. Программный Firewall защищает DevLink-C1000 от проникновения в них вредоносных программ (особенно в открытых сетях Интернет), что является немаловажным фактором, обеспечивающим кибербезопасность системы.

Наличие в составе контроллеров модуля GSM с двумя SIM-картами позволяет организовать автоматическое резервирование каналов связи с контроллерами в различных сочетаниях (GSM/GSM, GSM/Ethernet, Ethernet/HDSL и т. д.) без дополнительного оборудования в шкафу автоматизации, что особенно актуально на удаленных объектах, где чаще возможны сбои в каналах связи.

Специальные модификации DevLink-C1000 включают до четырех интерфейсных каналов RS-485, что в совокупности с обширной библиотекой драйверов для различных устройств (электросчетчиков, теплосчетчиков, газовых счетчиков и т. д.) делает их центрами интеграции оборудования, имеющегося на объекте, и обеспечивает одну «точку входа» на объект. Модули ввода-вывода DevLink-А10 позволяют осуществлять мониторинг и управление устройствами с использованием практически всего набора существующих унифицированных сигналов.

Несмотря на то, что контроллеры DevLink-C1000 — бюджетное решение, разработанное специально для задач диспетчеризации, их программное обеспечение обладает полным набором инструментов для создания сложных алгоритмов управления. Данные устройства способны работать в жестких условиях эксплуатации и позволяют организовывать различные схемы резервирования, повышающие их надежность.

Также стоит отметить, что у SCADA КРУГ-2000 и контроллеров DevLink-C1000 доступны единая среда программирования, а также единая, однократно набираемая и непротиворечивая база данных системы, что значительно облегчает процессы инжиниринга, наладки и эксплуатации системы.

Пример второй: электросетевая компания

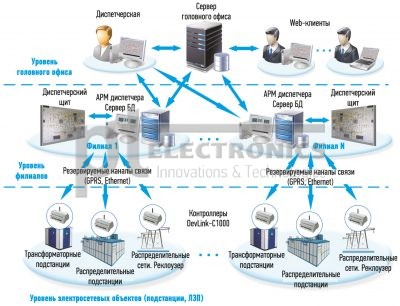

Второй пример автоматизации распределенных объектов был реализован для «Кузбасской энергосетевой компании» (КЭнК) в г. Кемерово, которая занимается внедрением автоматизированной системы диспетчерского контроля и учета энергопотребления электросетевой компании (АСДКУЭ).

АСДКУЭ обеспечивает сбор данных с оборудования, установленного на линиях электропередачи, распределительных и трансформаторных подстанциях, обработку и передачу собранных данных в диспетчерские пункты головных офисов и филиалов электросетевых компаний, а также реализует функции диспетчерского управления оборудованием и мониторинга его состояния (рис. 3) — в частности, дистанционное управление фидерами, в том числе в условиях экстремально низких температур.

- Рис. 3. Архитектура АСДКУЭ

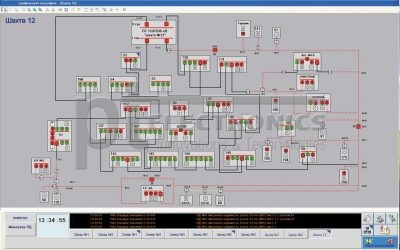

Работы по созданию и вводу в эксплуатацию первой очереди АСДКУЭ были выполнены НПФ «КРУГ» совместно с персоналом КЭнК, а последующие очереди АСДКУЭ сотрудники предприятия уже реализовали самостоятельно (пример видеокадра системы представлен на рис. 4). Сейчас специалисты НПФ «КРУГ» осуществляют только поставку требуемого оборудования и программного обеспечения, а также при необходимости оказывают техническую поддержку.

- Рис. 4. Однолинейная схема электроснабжения одного из районов

Поэтапное внедрение АСДКУЭ началось в 2012 г. К 2018 г. системой охвачены 147 подстанций и 125 реклоузеров. Автоматизированные рабочие места диспетчеров под управлением SCADA КРУГ-2000 расположены в головном офисе и двадцати филиалах компании, в системе функционирует более 320 контроллеров DevLink-C1000. Внедрение системы уже дало результаты, а именно:

- уменьшение общего времени обесточивания потребителей энергии, поставляемой компанией, в 4–5 раз;

- снижение количества обесточенных потребителей в 3–4 раза;

- снижение недоотпуска электроэнергии, связанного с аварийными отключениями, ориентировочно в три раза;

- значительное повышение «наблюдаемости» системы, до 95%;

- оптимизирована работа оперативно-выездных бригад с сокращением количества и продолжительности выездов.

Пример третий: городской водоканал

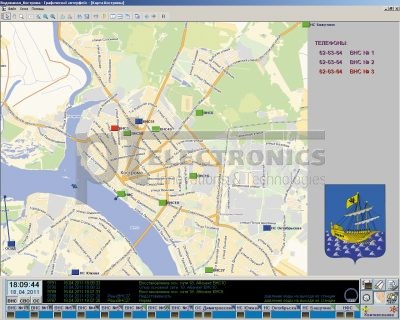

Третьим примером компании, которая осуществляет переход к «безлюдной» технологии путем применения решений из области IIoT, является МУП «Костромагорводоканал» (пример видеокадра системы представлен на рис. 5).

- Рис. 5. Мнемосхема АСДУ МУП «Костромагорводоканал»

Ежегодно МУП «Костромагорводоканал» подает потребителям порядка 54 млн м3 воды. В состав системы водоснабжения г. Костромы входят насосно-фильтровальная станция, Димитровские очистные сооружения водопровода, станция обезжелезивания воды «Башутино», водопроводная станция 3-го подъема «Южная», водопроводная станция 4-го подъема «Октябрьская» и 50 повысительных насосных станций.

Так же, как и в случае с КЭнК, первый этап внедрения системы диспетчеризации был проведен сотрудниками компании «КРУГ» (в 2011 г.) вместе со специалистами из МУП «Костромагорводоканал». Сотрудники предприятия смогли получить требуемые знания и навыки, позволившие им в дальнейшем продолжить самостоятельное поэтапное развертывание системы.

На первом этапе внедрения диспетчеризации были охвачены насосно-фильтровальная станция, Димитровские очистные сооружения водопровода и 11 насосных станций. Затраты на первый этап окупились за один год, и в настоящее время система уже включает 60 объектов автоматизации, в том числе 43 водяные насосные станции, работающие без присутствия людей.

Заключение

Построение систем диспетчерского контроля территориально распределенных объектов на базе промышленного контроллера DevLink-C1000, как показывает практика, дает пользователям ряд преимуществ:

- сокращение издержек на эксплуатацию и обслуживание технологического оборудования за счет внедрения «безлюдной» технологии на основе современных IIoT-решений;

- максимальное приближение к концепции ремонтов «по состоянию» за счет внедрения подсистемы диагностики состояния оборудования;

- сравнительно низкая стоимость внедрения системы, не требующей единовременного инвестирования больших сумм, за счет:

- поэтапного внедрения системы (причем этапы могут быть очень небольшие);

- поэтапного тиражирования системы силами собственных штатных служб АСУ ТП или КИПиА заказчика, поскольку промышленный контроллер DevLink-C1000 довольно прост в освоении;

- бюджетной стоимости контроллера DevLink-C1000 в комплекте с модулями ввода-вывода DevLink-A10, которая обеспечивается модульностью как аппаратного, так и программного обеспечения, что позволяет не переплачивать за не используемый в конкретном проекте функционал;

- возможность реализации комплексной системы автоматизации «4 в 1» за счет объединения в одном контроллере DevLink-C1000 до четырех функций: локальной автоматики, учета энергоресурсов, интеграции с пожарной и охранной сигнализациями, а также передачи данных на верхний (серверный) уровень.

Системы диспетчерского контроля и управления — это шаг на пути построения цифрового предприятия и в результате — повышения его эффективности и рентабельности.

отправка...

отправка...